Kanban adalah salah satu standar alat kendali untuk membantu memperlancar proses produksi dan inventory, didalam konsep Lean Manufacturing dan JIT.

Proses produksi adalah proses pengolahan bahan baku menjadi barang jadi yang menghasilkan suatu produk untuk dijual ke pelanggan (customer).

Sedangkan inventory yang dimaksud diatas adalah sistem yang digunakan untuk pengendalian persediaan barang-barang pendukung proses produksi.

Kanban adalah salah satu metode standar yang ada didalam konsep Lean Manufacturing.

Lean Manufacturing adalah metode untuk menghilangkan pemborosan (waste) didalam produksi, meningkatkan nilai tambah produk serta memberikan nilai kepada pelanggan yang dilakukan secara terus menerus (continuously Improvement) oleh suatu Industri manufaktur (pabrik).

Metode Lean Manufacturing dari standarku.com

Selengkapnya mengenai Lean Manufacturing dapat dibaca pada artikel standarku.com lainnya berikut : Metode Lean Manufacturing

Pengertian Kanban

Kata “Kanban” berasal dari bahasa jepang yaitu “kahn-bahn” yang artinya adalah “Kartu” atau “signal”.

Kanban dalam konsep sistem produksi diartikan sebagai Sinyal, sinyal ini akan membantu memperlancar proses produksi.

Ada berbagai sinyal yang dapat membantu, nah sinyal apa saja yang dimaksud?

Yang pertama adalah Sinyal kapan harus bekerja, kedua adalah Sinyal tentang apa yang harus dikerjakan, dan yang ketiga adalah Sinyal kapan tidak perlu bekerja.

Ada tambahan satu lagi yakni untuk membantu dalam pengendalian persediaan.

Sedangkan “kartu” akan menjadi perwujudan penerapan kanban di lini produksi.

Sistem Kanban

Kanban adalah sistem komunikasi yang sederhana, namun tepat dan cepat untuk mengatur manajemen alur produksi secara visual.

Kanban juga merupakan sistem untuk melakukan peningkatan berkesinambungan baik dari sisi alur bahan baku (material) maupun didalam proses produksi nya.

Bentuk Kanban

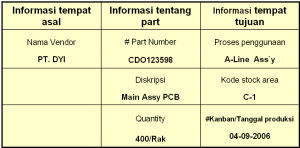

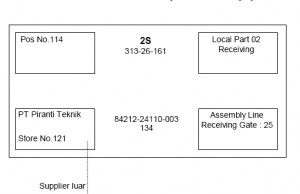

Kanban berbentuk kartu yang berisi informasi-informasi mengenai suatu barang yang ada di produksi, standar informasi dalam kartu kanban berisi informasi mengenai :

- Tempat asal, bisa berupa : nama vendor atau suplier dari mana barang tersebut berasal, dan lainnya.

- Part (bagian dari material atau produk), misalnya: part number (nomor part), deskripsi (penjelasan part), quantity (informasi jumlah part tersebut), dan lainnya.

- Tujuan, yaitu : proses yang akan menggunakan barang tersebut, kode stock area, tangal produksi, dan lainnya.

Peran Kanban

Apa saja peran Kanan dalam sistem produksi, berikut diantaranya adalah sebagai :

- Informasi instruksi produksi dan pengiriman.

- Alat kontrol visual untuk menekan kelebihan produksi dan peringatan keterlambatan proses.

- Sebagai alat bantu dalam kaizen (improvement), yang bertujuan untuk menekan biaya produksi

Namun jika terlalu banyak kanban juga akan menjadi pemborosan, jadi penerapan Kanban sendiri juga perlu dikendalikan (di kontrol).

Kanban dan JIT

Lean Manufacturing memiliki sistem syaraf yang disebut dengan JIT (Just In Time), salah satu alat kendali untuk mengendalikan sistem produksi JIT adalah Kanban.

Sebenarnya Kanban bukan satu-satunya alat kendali didalam JIT, ada alat kendali lain yang digunakan didalam JIT.

Kelebihan dari Kanban adalah kemampuan untuk memperlancar aliran proses (Process Flow) dan mengontrol barang-barang didalam proses produksi (Inventory in Process).

Apa saja barang didalam proses produksi? Ada berbagai barang seperti : produk setengah jadi, material tambahan, produk gagal (reject) dan lain sebagainya.

Re-Order Point

Prinsip penggunaan Kanban didasari dari Re-Order Point.

Re-order point adalah suatu metode untuk mengendalikan persediaan barang (biasanya di gudang) dengan prinsip menggantikan barang yang sudah dikonsumsi.

Kanban menggunakan prinsip yang sama, namun dengan lot size yang jauh lebih kecil (di produksi dan gudang).

Lot size adalah ukuran pembagian jumlah tertentu untuk barang-barang produksi, mengapa menggunakan lot? Alasannya adalah agar lebih mudah pengelolaannya.

Manfaat Sistem Kanban

Ada beragai manfaat dari penerapan Sistem Kanban seperti :

- Menekan produksi berlebih (over production) yang menimbulkan pemborosan (waste), sebagaimana istilah standar yaitu 7 pemborosan (7 waste).

- Meningkatkan fleksibilitas untuk merespon permintaan pelanggan .

- Mengendalikan produksi dengan lot size kecil dan produk yang beragam.

- Merupakan proses yang sederhana dan mudah dipahami.

- Mengintegrasikan seluruh proses dalam pabrik dan mengaitkannya dengan customer dan suplier.

- Mentansfer informasi dengan cepat dan tepat, namun dengan biaya yang rendah.

Jenis-jenis Kanban

Ada beberapa jenis Kanban seperti :

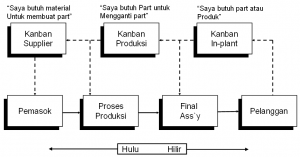

- Kanban Produksi, digunakan untuk memberi perintah pada suatu proses produksi tertentu.

- Kanban Transport, untuk memindahkan part ke line produksi.

Kanban produksi dibagi menjadi 2 yaitu :

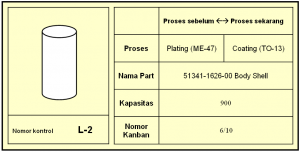

Kanban Produksi rutin

Yaitu Kanban ang digunakan pada proses rutin yang tidak memerlukan perubahan lot produksi.

Contoh Kanban Produksi rutin :

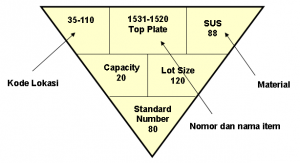

Kanban Signal/Material

Merupakan kanban yang digunakan pada proses yang memerlukan perubahan lot produksi.

Contoh Kanban Signal/Material :

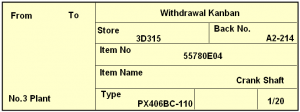

Untuk Kanban Transport juga dibagi menjadi 2 yaitu :

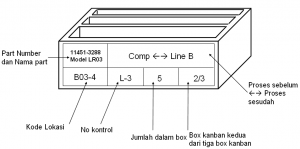

Kanban Transport In Plant

Adalah Kanban yang digunakan untuk menggerakkan Part antar proses produksi di dalam pabrik.

Contoh Kanban Transport In Plant :

Kanban Transport Supplier

Yaitu Kanban yang dikirim sebagai pesanan ke pemasok (suplier) di luar pabrik.

Contoh Kanban Transport Supplier :

Penerapan jenis-jenis Kanban diatas dapat dilihat pada ilustrasi gambar berikut :

Gambar Sistem Produksi Pull Dengan Kanban :

Jenis-jenis Kanban Lainnya yaitu :

- Express Kanban

- Emergency Kanban

- Label (Harigami)

- Through Kanban

- Broadcast (Pemancar)

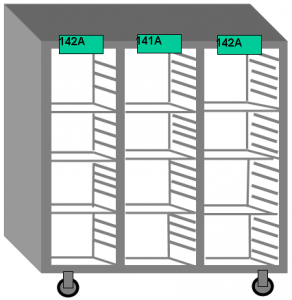

- Kanban Square

- Kereta dorong atau truk sebagai Kanban

Berikut ini penjelasannya :

Express Kanban

Express Kanban dikeluarkan apabila terjadi kekurangan material (shortage) yang tidak diduga sebelumnya.

Jadi, Kanban jenis ini hanya digunakan pada situasi darurat saja dan harus segera ditarik kembali bila permasalahan telah diselesaikan.

Kadang-kadang juga digunakan Pos Kanban tersendiri yang diwarnai merah.

Contoh bentuk Express Kanban :

Emergency Kanban

Emergency Kanban menunjukan bahwa telah terjadi part yang rusak (defect) dan perlu diganti sesegera mungkin.

Sebagaimana pada Express Kanban, Emergency Kanban perlu memiliki bentuk yang berbeda dengan kanban biasa agar mendapat penanganan khusus.

Kemudian, Emergency Kanban juga harus segera ditarik bila permasalahan telah diselesaikan

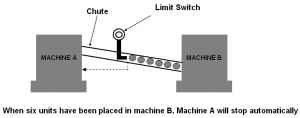

Through (Automatic) Kanban

Bila dua atau lebih proses bekerja sebagai satu kesatuan, sehingga tidak perlu adanya pertukaran Kanban antara kedua proses tersebut, maka dapat digunakan Through Kanban.

Contoh bentuk Through Kanban :

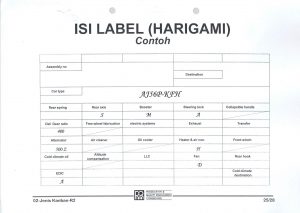

Label Harigami

Penggunaan Label (Harigami) Di Perakitan Mobil :

Contoh Isi Label (Harigami) :

Broadcast (Pemancar)

Broadcast digunakan untuk proses produksi yang membuat sangat banyak variasinya, misalnya otomotif dengan sistem campur atau merata.

Prinsip dari Broadcast menggunakan prinsip Kanban, namun informasi disalurkan secara elektronik.

Sehingga komponen dikirim dan datang sesuai dengan urutan yang diinginkan pada saat yang tepat.

Seandainya masih tetap digunakan kanban (manual), maka jumlah kanbannya bertambah dan demikian juga kebutuhan terhadap ruang penyimpanan akan meningkat drastis.

Contoh penggunaan Kereta Dorong Sebagai Kanban :

Penerapan Sistem Kanban

Berikut ini adalah beberapa aturan main didalam penerapan sistem kanban :

- Proses hilir harus mengambil komponen dari proses yang lebih hulu sesuai dengan yang tercantum dalam kanban (kanban transport).

- Operator produksi hanya memproduksi komponen sesuai informasi pada kanban (kanban produksi).

- Bila tidak ada kanban tidak perlu memproduksi atau memindahkan material.

- Kartu kanban harus senantiasa melekat pada kotak komponen, kecuali untuk sementara waktu pada saat persiapan produksi atau pemindahan.

- Operator produksi harus mampu memproduksi 100% komponen berkualitas sebelum dimasukkan dalam kontainer, bila ada komponen yang cacat, mesin atau jalur produksi harus dihentikan untuk segera dilakukan penanggulangan.

- Jumlah kanban harus dikurangi secara bertahap agar keterkaitan antar proses makin erat dan untuk mengungkapkan pemborosan.

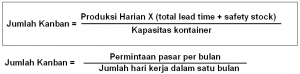

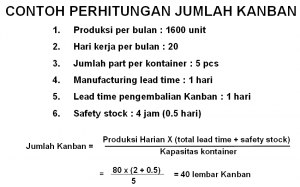

Menghitung Jumlah Kanban

Untuk menghitung jumlah Kanban yang diperlukan produksi dapat digunakan rumus berikut :

Safety Stock

Didalam sistem produksi digunakan sistem Safety Stock, yang berfungsi untuk mengantisipasi apabila terjadi hal-hal berikut :

- Barang dari vendor terlambat datang

- Ada tambahan produksi

- Ada masalah di vendor

- Untuk mengimbangi internal lead time dalam pabrik

Safety stock perlu ditekan seminimal mungkin, karena adanya Safety Stock juga merupakan sebuah pemborosan.

Penanganan kanban

Harus diupayakan tindakan disiplin dalam penanganan kanban, bahwa Kanban tidak boleh :

- Hilang

- Terlalu cepat diorder

- Salah order atau salah kirim

- Kosong ketika dikirim

- Salah penulisan part number, tanggal, waktu dan quantity yang dibutuhkan

- Lupa diletakkan di pos kanban

- Terlambat diletakkan di pos kanban

Sirkulasi Kanban

Didalam sirkulasi kanban terdapat aturan main yang harus dipatuhi seperti :

- Setiap kontainer atau pallet hanya memiliki satu Kanban.

- Kanban harus selalu bersama dengan part.

- Jumlah (kuantias) yang ada dalam kontainer harus sama dengan kuantitas yang tercantum didalam Kanban.

- Pos Kanban berisikan kanban yang partnya sedang diproses

- Ketika produksi di proses hilir dimulai kanban transport diletakkan di pos kanban transport untuk memberi sinyal pada proses hulu agar mengirimkan part.

- Kanban produksi diletakkan di pos kanban produksi sesuai urutan penggunaan part.

- Produksi di proses hulu dilaksanakan sesuai urutan yang ada di pos kanban

Sekilas mengenai JIT

Kanban adalah alat kendali bagi JIT, untuk itu standarku.com akan menyampaikan sedikit pemahaman mengenai JIT.

Definisi JIT Just-in-Time Production adalah :

- Just-in-Time hanya menyediakan barang yang benar, sejumlah yang diperlukan, pada saat diperlukan dan tidak berlebih.

- Seluruh aktifitas yang diperlukan bersama-sama bekerja untuk mencapai aliran barang atau material secara Just in Time.

Sekilas mengenai Seven Waste

Seven Waste atau 7 pemborosan merupakan hal-hal yang akan menghambat penerapan Just in Time.

Waste adalah musuh terbesar dari produksi yang efisien, karena Waste tidak menambah nilai pada produk, tetapi meningkatkan biaya dan waktu.

Seven Waste terdiri dari :

- Over Production : produksi berlebih yang akan memicu timbulnya berbagai masalah tambahan.

- Waiting Time : waktu terbuang yang disebabkan karena adanya masalah material, waktu tungu mesin, dan lainnya.

- Transportation : transportasi yang menghambat seperti : jarak yang kauh, penanganan ganda (double handling) dan lain sebagainya.

- Processing : berbagai tambahan proses produksi yang tidak perlu .

- Inventory : persediaan barang yang tidak diperlukan akan menambah masalah produksi.

- Motion : pergerakan yang tidak perlu karena posisi kerja atau layout produksi yang tidak sesuai.

- Defects : yaitu cacat poduksi atau produk gagal yang merugikan waktu, tenaga, dan biaya.

Demikian artikel dari standarku.com mengenai standar alat kendali Kanban.

Mohon saran dari pembaca untuk kelengkapan isi artikel ini, silahkan saran tersebut dapat disampaikan melalui kolom komentar.

Baca artikel lain :

- Metode Lean Manufacturing

- Metode TPM Total Productive Maintenance

- Mengenal Perusahaan Manufaktur

- Standar Kaizen

- Standar Sampling Produksi

Sumber referensi :