Heijunka adalah Standar Metode didalam Toyota Production System untuk membuat proses produksi dapat berjalan dalam level yang sama rata.

Heijunka digunakan untuk pemerataan produksi sehingga beban kerja baik dari segi manusia dan mesin yang bisa digunakan untuk bekerja secara maksimal dan manusiawi.

Dengan heijunka, dapat ditentukan waktu produksi suatu barang atau komponen (parts), dengan mempertimbangkan beban kerja, inventory, dan variasi produk tersebut berdasarkan jumlah pesanan.

Perusahaan yang memiliki variasi atau tipe produksi barang dengan jumlah masing-masing tipe barang produksi tersebut berbeda maka membutuhkan Heijunka sebagai alat penyeimbang produksi.

Alat kontrol produksi tersebut dapat mengatasi permintaan konsumen yang selalu mengalami perubahan.

Bahkan ada yang menyebut Heijunka berperan sebagai otak dari produksi.

Pengertian Heijunka

Heijunka (平準化) merupakan istilah berbahasa Jepang yang tersusun dari kata-kata :

- 平準 : ‘heijun’ yang bermakna ‘level’

- 化 : ‘ka’ yang bermakna ‘konversi’

Definisi tersebut menunjukkan bahwa produksi yang dijalankan di suatu bagian adalah production levelling atau production smoothing.

Dari terjemahan tadi, Heijunka dapat juga diartikan menjadi : “leveling” atau “meratakan”.

Yaitu metode yang digunakan untuk mengupayakan agar seluruh proses pekerjaan berlangsung pada level tertentu yang sama rata pada setiap kondisi.

Heijunka bertujuan untuk menghindari terjadinya fluktuasi atau ketidakpastian perubahan permintaan (demand) dari pelanggan (customer).

Fluktuasi demand dari customer terkadang sulit untuk dideteksi dan tidak terkadang tidak sesuai dengan rencana awal.

Sesuatu yang tidak terencana akan sulit untuk diantisipasi perlakuannya.

Oleh karena itu, diperlukan adanya pemerataan penjadwalan pekerjaan pada lini produksi agar rencana produksi yang tidak pasti bisa lebih mudah diantisipasi.

dalam usaha menciptakan sistem manufaktur yang bersifat Lean (ramping), maka penerapan Heijunka menjadi penting.

Definisi Toyota

Definisi menurut PT Toyota Motor Company :

Heijunka adalah suatu metode sistem produksi yang merata, berdasarkan pada target harian dan bulanan dengan memantau model spesifikasi unit, sehingga dapat mengurangi fluktuasi beban kerja mesin produksi dan tenaga manusianya.

Definisi Heijunka menurut PT Toyota Motor Company

Definisi akademisi

Sedangkan menurut profesor teknik industri University of Michigan yaitu Jeffrey Liker bahwa :

Konsep heijunka adalah meratakan produksi baik dari segi volume maupun bauran produk (kombinasi berbagai jenis produk).

Konsep Heijunka dalam sistem produksi tidak menunggu urutan pesanan pelanggan untuk membuat produk.

Karena permintaan pelanggan dapat naik dan turun secara tajam.

Heijunka membuat produk yang dijadwalkan dalam satu periode bulan menjadi periode harian dengan mencari rata-ratanya, sehingga didapatkan jumlah dan bauran yang sama setiap hari.

Oleh karena itu dapat disimpulkan bahwa definisi konsep heijunka dari Toyota adalah perataan jadwal kerja, dengan cara :

- Mengikuti permintaan pelanggan secara aktual,

- Menentukan pola volume dan bauran produknya,

- Membuat jadwal yang rata setiap hari.

Konsep Taiichi Ohno

Berikut ini adalah kutipan dari kalimat dari pemuat konsep Just In Time yaitu Taiichi Ohno:

“The slower but consistent tortoise causes less waste and is much more desirable than the speedy hare that races ahead and then stops occasionally to doze. The Toyota Production System can be realized only when all the workers become tortoises.” –Taiichi Ohno, 1988

Menurut Ohno, kura-kura yang lambat tetapi konsisten akan lebih baik daripada kelinci yang berlari cepat tetapi adakalanya berhenti untuk istirahat.

Bahkan, beliau bilang Toyota Production System dapat terlaksana hanya jika seluruh pekerja menjadi kura-kura.

Dalam praktik Lean manufacturing, heijunka sangat penting khususnya untuk lini produksi yang bersifat assembly (proses produksi perakitan).

Hal ini dikarenakan Heijunka dapat menghilangkan berbagai faktor yang dapat menimbulkan waste atau pemborosan dalam lini assembly.

Pemborosan yang dimaksud berupa Muda, Mura, dan Muri (3M), penggunaan konsep Heijunka dalam sistem produksi akan mampu untuk menghilangkan atau mengurangi :

- Mura (ketidakseimbangan)

- Muri (kelebihan beban)

- dan Muda (pekerjaan sia-sia)

Penjelasan detil mengenai konsep Mura, Muri dan Muda dapat dibaca pada artikel dari standarku.com lain berikut :

Heijunka dan Production Planning

Permintaan atau demand dari konsumen dapat dipecah menjadi ukuran lot atau batch yang lebih kecil.

Jadwal produksi yang ditetapkan membagi kebutuhan produksi secara merata (demand leveling) dan bergantian antar semua item produk, sehingga produksi relatif stasioner (production leveling).

Hal ini bertujuan untuk menghindari penumpukan pada produk yang terus diproduksi dalam waktu cukup lama.

Serta adanya waktu menunggu yang cukup lama pada produk lainnya yang tidak diproduksi.

Pemborosan akibat adanya penumpukan stok dan waktu menunggu tersebut dapat dicegah dengan Heijunka.

Heijunka menerapkan penjadwalan bergantian dengan ukuran lot produksi kecil, serta mempersyaratkan waktu setup produksi baru yang singkat.

Pengurangan waktu setup tersebut sangat penting untuk menghindarkan kerugian akibat waktu produksi yang dikurangi waktu setup.

Heijunka pada umumnya dijalankan dengan 2 sistem berikut ini :

- leveling by volume : mengendalikan ukuran lot produksi

- dan leveling by product : mengendalikan penjadwalan berganti

Profesi Kerja

Salah satu profesi kerja yang paling dekat dengan dunia Production Planning atau perencanaan produksi adalah PPC atau PPIC.

PPC merupakan singkatan dari istilah Production Planning Control, sedangkan PPIC ditambahkan huruf “I” yang berasal dari kata Inventory.

Keduanya merupakan salah satu bagian atau departemen di perusahaan khususnya bidang manufaktur, yang bertugas sebagai Production Planning.

Mereka adalah jenderal yang memimpin jalannya produksi, untuk itu mereka membutuhkan alat bantu atau tool yang tepat untuk bekerja yaitu : Heijunka.

Penjelasan detil mengenai profesi kerja sebagai PPC atau PPIC dapat dibaca pada artikel dari standarku.com lain berikut :

Mengenal Toyota Production System (TPS)

Heijunka merupakan alat kontrol produksi yang digunakan pada metode Just In Time dan merupakan fondasi atau dasar dalam pelaksanaan Toyota Production System (TPS).

Selain itu juga menjadi konsep dalam Lean Manufacturing yang bertujuan untuk melakukan smoothing terhadap jadwal produksi.

Dengan melakukan smoothing terhadap penjadwalan, maka akan diperoleh keuntungan dalam hal proses lead time yang lebih efisien.

Karena hubungan yang erat ini, maka disamping mempelajari apa itu Heijunka, sebaiknya disarankan untuk juga mengenal Toyota Production System (TPS).

Toyota Production System (TPS) adalah suatu standar sistem manajemen yang mengatur manufaktur dan logistik yang dikembangkan oleh produsen mobil toyota

Tujuan dari sistem manajemen tersebut adalah untuk mencapai sasaran produksi dengan kualitas terbaik, biaya termurah, dan dengan waktu yang paling efisien.

Berikut ini adalah penjabaran tujuan umum dari TPS yang juga merupakan kunci kesuksesan Heijunka yaitu :

- Menghemat biaya produksi secara terus menerus dengan menghilangkan Muda (pekerjaan sia-sia)

- Meningkatkan produktivitas yang dapat dicapai dengan menghilangkan berbagai pemborosan (Muri), misalnya persediaan yang terlalu banyak.

- Menghasilkan produk atau barang yang berkualitas dan dengan biaya yang lebih murah.

- Membuat produk yang dapat dijual di pasar.

Selain beberapa tujuan utama diatas, TPS juga memiliki tiga sub tujuan yaitu :

- Pengendalian jumlah produksi, dimana perusahaan mampu menyesuaikan diri dengan fluktuasi harian dan bulanan sesuai permintaan pelanggan, baik dari segi jumlah maupun variasi atau tipe produknya;

- Jaminan mutu, dimana perusahaan dapat memastikan setiap tahapan proses hanya akan menghasilkan unit atau bahan yang baik aik atau sesuai standar untuk proses berikutnya;

- Memanusiakan manusia, artinya menghormati kemanusiaan karena sistem Heijunka tidak membebani sumber daya manusia secara lebih dari batas kemampuan kinerjanya.

Penjelasan detil mengenai Toyota Production System, Just In Time dan Lean Manufacturing dapat dibaca pada artikel dari standarku.com lain berikut :

Penerapan Heijunka

Heijunka dilakukan dengan cara membuat pengurutan Produksi melalui Pola Heijunka.

Kategori Heijunka

Ada 3 pembagian kategori dalam Heijunka yaitu terhadap :

- Produk, kategori ini berkaitan dengan jumlah atau volume dan varian atau tipe produk yang dihasilkan di produksi.

- Jam kerja di produksi, yaitu perbedaan jam kerja yang diperlukan untuk melakukan tipe produksi yang berbeda pada lini produksi yang sama.

- Waktu siklus terhadap takt time

Takt Time dan Waktu Siklus

Istilah Takt time diatas merupakan kecepatan produksi per satu unit part.

Sedangkan waktu siklus adalah waktu yang dibutuhkan untuk membuat satu unit produk atau juga dikenal dengan waktu permesinan per unit produk.

Untuk melakukan suatu proses produksi, perusahaan harus mampu memenuhi permintaan pelanggan.

Nilai takt time menunjukkan kecepatan produksi, sehingga berpengaruh terhadap kecepatan penjualan kepada pelanggan.

Jadi Nilai takt time tersebut harus lebih besar dibandingkan dengan waktu siklusnya, hal ini dapat ditentukan dengan menggunakan rumus berikut.

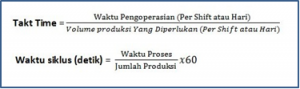

Rumus Takt Time dan Waktu Siklus

Rumus untuk menghitung nilai takt time adalah:

Takt Time = “Waktu pengoperasian (per Shit atau Hari)” dibagi dengan “Volume produksi yang diperlukan (per Shit atau Hari)”

Sedangkan waktu siklus dapat dihitung dengan rumus:

Waktu siklus (detik) = “Waktu proses” dibagi dengan “Jumlah Produksi” kemudian hasilnya dikali dengan angka “60”.

Keterangan :

- waktu proses adalah total waktu yang dibutuhkan untuk menyelesaikan sejumlah unit produksi yang telah direncanakan.

Oleh karena itu, alokasi pembebanan kerja yang baik didapatkan jika nilai takt time yang diperoleh lebih besar dari waktu siklus.

Penerapan metode Heijunka adalah pada volume produksi yang dijadwalkan dalam periode bulanan.

Yang diturunkan ke periode harian dengan cara mencari nilai rata-ratanya untuk setiap jenis produk.

Dari volume produksi harian yang didapatkan tersebut, kemudian ditentukan besarnya rasio untuk masing-masing jenis produk yang akan diproduksi.

Setelah ditemukan besaran rasionya, selanjutnya rasio tersebut ditetapkan sebagai dasar penentuan urutan produksi.

Contoh penerapan Heijunka

Berikut adalah contoh penerapan Heijunka dalam menentukan rasio dan pola heijunka produksi pada proses pembuatan masker.

Jika diketahui bahwa mesin masker dapat memproduksi 3 jenis produk yaitu produk bayi, anak, dan dewasa dengan jumlah unit untuk masing-masing produk adalah 8, 3, dan 2.

Maka langkah untuk menentukan pengurutan part dengan menggunakan pola heijunka adalah :

- Penentuan rasio untuk masing-masing produk dengan total seluruhnya = 1. Yaitu produk : bayi = 8/10, anak = 3/10, dan dewasa = 2/10.

- Mengurutkan nilai rasio tersebut dari mulai besar ke kecil, yaitu diperoleh bayi, anak, dan dewasa;

- Maka urutan pengerjaan pertama adalah seluruh rasio dikalikan 1 lalu pilih nilai terbesarnya yaitu produk bayi.

- Berikutnya untuk urutan pengerjaan kedua adalah seluruh rasio dikalikan dengan dua, rasio yang sudah dikerjakan (produk bayi) dikurangi dengan satu dan pilih produk dengan nilai yang terbesar yaitu produk anak.

- Selanjutnya urutan pengerjaan ketiga adalah seluruh rasio dikalikan dengan tiga. Rasio yang sudah dikerjakan (produk bayi dan anak) dikurangi dengan satu dan terpilihlah produk dewasa dengan nilai yang terbesar.

- Demikian seterusnya sampai semua produk selesai dikerjakan atau sudah dilakukan pengurutan.

Produksi dengan pola Heijunka sangat tepat apabila diterapkan untuk menghasilkan produk-produk yang berlainan jenis atau model campuran dalam suatu lini produksi.

Dengan menggunakan Heijunka, maka dapat ditampilkan dengan jelas mengenai waktu pengambilan tiap produk, jadwal produksi dan lainnya.

Konsep Heijunka Box

Heijunka Box adalah alat penjadwalan yang mudah terlihat (visual tool) yang digunakan untuk level loading dalam konsep Lean untuk menciptakan aliran produksi.

Konsep Heijunka Box pada awalnya dibuat oleh Toyota dalam pencapaian aliran produksi yang lancar pada proses mereka.

Bentuk Heijunka box

Pada umumnya, bentuk Heijunka box (kotak heijunka) berupa jadwal yang terpasang di dinding dan terbagi ke dalam kotak kotak atau set rumah merpati berbentuk persegi panjang.

Kotak tersebut memiliki baris horisontal untuk setiap produk dan memiliki kolom vertikal untuk penanda interval waktu produksi yang sama.

Setiap kolom kotak mewakili suatu periode waktu tertentu dan jadwal terseut terbagi berdasarkan shift, harian, atau mingguan.

Kartu warna yang disebut sebagai kartu kanban untuk mewakili pekerjaan tertentu, ditempatkan pada kotak heijunka untuk memberi tahu secara visual tentang produksi apa yang akan dijalankan.

Fungsi Heijunka box

Fungsi dari Kotak heijunka adalah memudahkan setiap orang untuk melihat jenis pekerjaan yang ada dalam antrian untuk masuk ke line produksi dan kapan dijadwalkan.

Pada praktenya, seorang pekerja akan mengambil kartu kanban dari kotak untuk mengetahui apa yang harus dilakukan.

Kartu ini akan diteruskan atau dikirim ke proses berikutnya ketika suatu proses sudah menyelesaikan pekerjaannya.

Kotak Heijunka dapat membantu melakukan kontrol yang lebih mudah terlihat mengenai jadwal produksi sehingga membuatnya berjalan lebih lancar.

Kartu kanban produksi ditempatkan di lubang merpati, yang disediakan pada kotak sejumlah barang yang akan diproduksi untuk satu jenis produk tertentu selama selang waktu tertentu.

Manfaat Heijunka

Berikut ini adalah beberapa manfaat atau keuntungan dari penerapan Heijunka dalam proses produksi perusahaan yaitu :

- Keseimbangan dalam penanganan logistik, beban kerja, dan hasil produksi yang merata.

- Produksi bahan baku atau material dari supplier atau vendor yang akan dikirimkan ke perusahaan penerima juga akan seimbang dan merata.

- Meningkatkan kualitas produk, karena defect atau cacat produk dapat semakin berkurang.

- Menjadikan kegiatan produksi lebih fleksibel, karena beban kerja untuk mesin maupun pekerja menjadi merata, sehingga mempermudah untuk melakukan line balancing (keseimbangan pada setiap line-line yang ada di produksi).

- Mampu mengurangi tingkat persediaan barang produksi (level stock inventory), karena jumlah kebutuhan menjadi merata dan seimbang.

- Pada sistem Kanban, Heijunka dapat dijadikan sebagai dasar dalam menentukan peletakan kartu kanban.

Penjelasan detil mengenai Kanban dapat dibaca pada artikel dari standarku.com lain berikut :

Demikian artikel dari standarku.com mengenai Mengenal Standar Metode Heijunka.

Mohon saran dari pembaca untuk kelengkapan isi artikel ini, silahkan saran tersebut dapat disampaikan melalui kolom komentar.

Baca artikel lain :

Sumber referensi :