Pengertian Standar APQP

Secara fundamental, APQP adalah metode standar yang sistematis untuk mendefinisikan dan menentukan langkah-langkah yang diperlukan dalam rangka memastikan kepuasan pelanggan terhadap produk yang dihasilkan.

Metode standar ini umumnya digunakan oleh suplier atau pemasok komponen di industri otomotif.

Pembuatan Manual APQP

Metode APQP merupakan sebuah standar yang disusun dan dibakukan oleh organisasi industri otomotif kelas dunia yaitu AIAG.

AIAG yang diwakili oleh ”Big Three of World Class Automotive Company” atau “3 Besar Pabrikan Otomotif Kelas Dunia” menerbitkan sebuah dokumen “APQP Reference Manual”.

Dokumen standar manual APQP tersebut digunakan sebagai panduan bagi seluruh pemasok komponen atau part otomotif di seluruh dunia (Automotive Supply Chain Company).

Big Three yang dimaksud adalah 3 pabrikan besar otomotif yaitu : Chrysler Corporation, Ford Motor Company, dan General Motors Corporation.

Manual tersebut diterbitkan pertama kali pada Juni 1994 dan terakhir di update pada 1 November 2008 dengan judul “APQP and Control Plan Reference Manual Second Edition”.

Proses revisi Manual terbaru tersebut dilakukan oleh perwakilan beberapa pabrikan OEM yaitu :

- Bryan Book, dari Chrysler LLC (sebagai ketua)

- Russ Hopkins, , dari Ford Motor Company

- William Fick, dari General Motors Corporation

- Robert Minkler, dari Delphi Corporation

- Craig Williams, dari Eaton Corporation

Manual ini dapat dibeli dari AIAG dan menjadi hak cipta dari Chrysler LLC, Ford dan General Motors.

Fungsi adanya metode standar APQP ini adalah untuk memperlancar komunikasi dengan semua pihak terkait untuk memastikan ketepatan waktu pelaksanaan setiap aktivitas produksi part otomotif.

Jadi, APQP adalah metode untuk mengatur manajemen kualitas produk yang sesuai dengan standar otomotif internasional dan digunakan oleh hampir seluruh perusahaan komponen otomotif di dunia.

Fase Standar APQP

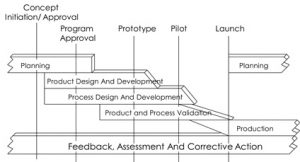

Proses pembuatan produk atau manufakturing yang sesuai dengan standar APQP dibagi menjadi beberapa fase, berikut ilustrasinya sesuai dengan Manual APQP :

Matriks APQP

Sebagai panduan untuk mempermudah memahami perbedaan aktifitas apa saja yang perlu dijalankan di 3 kelompok industri, berikut matriks-nya :

|

|

Desain | Produksi | Jasa |

|

Penentuan Ruang Lingkup |

V | V |

V |

| Perencanaan dan Pendefinisian Program (Bagian 1) |

V |

||

| Desain dan Pengembangan Produk (Bagian 2) |

V |

||

| Studi Kelayakan (Bagian 2.13) |

V |

V |

V |

| Desain dan Pengembangan Proses (Bagian 3) |

V |

V |

V |

| Validasi Produk dan Proses (Bagian 4) |

V |

V |

V |

| Komentar, Evaluasi dan Tindakan Koreksi (Bagian 5) |

V |

V |

V |

|

Metodologi Control Plan (Bagian 6) |

V | V |

V |

Panduan mengenai Ketentuan Umum Manual Standar APQP

Didalam manual APQP, terdapat beberapa istilah yang wajib untuk dipahami karena hal ini menentukan tingkat keharusan persyaratan yang diminta. Penjelasan istilah-istilah didalam APQP :

- “Shall”, “will” dan “must” : adalah implementasi yang wajib dilakukan.

- “Should” : merupakan implementasi yang diharuskan namun masih dengan fleksibilitas.

- “Typical” & “examples” : adalah alternatif lain yang sesuai harus digunakan.

- Semua formulir yang ada dimanual APQP hanya bersifat contoh, tidak mengharuskan untuk diterapkan dengan format yang sama persis dengan contoh.

- Tidak ada hubungan satu input harus menghasilkan satu output, beberapa input dapat menghasilkan satu output.

Pentingnya Standar APQP

Dampak penerapan standar ini bagi organisasi atau perusahaan adalah APQP berperan untuk :

- Memenuhi persyaratan ISO/TS 16949 atau IATF 16949, yang juga dipersyaratkan bagi industi otomotif.

- Meningkatkan kepuasan pelanggan secara global, karena produk yang dibeli sesuai dengan standar internasional.

- Menambah keuntungan perusahaan, karena proses yang lebih efisien dan tertata.

- Mempermudah operasional perusahaan melalui sistem dokumentasi yang baik, yang dapat digunakan untuk setiap proyek yang dijalankan.

Sedangkan bagi Pelanggan, standar APQP bermanfaat untuk :

- Mengurangi waktu peluncuran produk baru, karena lebih efisien.

- Meningkatkan kepercayaan terhadap organisasi untuk dapat mengirimkan produk tepat waktu dan dengan harga yang kompetitif.

- Menghasilkan produk yang berkualitas.

Perencanaan Proyek Standar APQP

Pelaksanaan APQP adalah berdasarkan proyek, perusahaan membagi setiap produk yang akan dibuat kedalam proyek-proyek yang lebih spesifik. Untuk menjalankan proyek yang sesuai dengan metode standar APQP, dilakukan 8 perencanaan berikut :

Pemilihan ketua tim APQP dan anggotanya

Setiap proyek yang akan dijalankan dipimpin oleh ketua APQP dan dilaksanakan secara team work yang disebut tim APQP.

Anggota APQP berasal dari cross-functional atau berbagai bagian atau departemen yang terlibat dalam perancangan dan pembuatan produk.

Umumnya, terdiri dari perwakilan dari bagian R&D, Technical, Produksi, Kualitas, Engineering, Marketing, PPC.

Penentuan tanggung jawab setiap bagian yang diwakili

Untuk kelancaran proyek, setiap anggota tim harus dibagi dan ditentukan tugas dan tanggung jawabnya.

Pembagiannya berdasarkan kapasitas dan kapabilitas yang merepresentasikan bagian yang diwakilinya.

Penentuan pelanggan – internal dan eksternal

Pelanggan adalah bagian atau perusahaan lain yang akan memperoleh manfaat dari keluaran atau output APQP.

Mendefinisikan dan memahami persyaratan pelanggan

Pemenuhan persyaratan yang diminta oleh pelanggan merupakan tujuan utama yang harus dicapai oleh proses APQP.

Biasanya pelanggan mengirimkan dokumen panduan Supplier Quality Manual untuk diikuti oleh supliernya, dan juga memberikan Quality Agreement atau perjanjian Kualitas yang ditandatangani bersama dengan supplier.

Kedua dokumen tersebut wajib untuk dipahami dan didefinisikan pada proyek penyusunan proyek APQP.

Evaluasi kelayakan desain, persyaratan pelanggan dan proses produksi

Desain yang dibuat oleh bagian R&D harus dibandingkan dengan syarat yang diminta pelanggan dan disesuaikan dengan kemampuan proses produksi.

Identifikasi biaya, waktu dan keterbatasan yang perlu dipertimbangkan

Tim harus mengidentifikasi berapa besar biaya proyek yang diperlukan, mengatur waktunya dan menentukan apa saja keterbatasan dari perusahaan untuk memenuhi tujuan proyek ini.

Menentukan bantuan yang diperlukan dari pelanggan

Proyek dapat meminta bantuan pelanggan seperti : toleransi spesifikasi atau delay jadwal pengiriman sampel, dan lainnya.

Sebelum dimulai diharapkan tim sudah menentukan apa saja yang harus diminta ke pelanggan terkait kelancaran proyek.

Menentukan proses atau metode dokumentasi.

Dokumentasi proyek ditentukan dari awal berupa form-form persetujuan di setiap fase proyek yang akan dijalankan.

Perencanaan proyek ini perlu dilakukan selain untuk kelancaran proses juga untuk menemukan ide-ide baru yang bisa memberi tambah pada pelanggan.

Hal ini senada dengan pernyataan Anthony W. Ulwick, bahwa :

“Most companies don’t know that traditional customer inputs can undermine success, growth and innovation. If you want to ensure success at your next corporate event, it’s time to think differently about what your customers want.”

Perencanaan Waktu Proyek

Pengaturan lead time atau waktu yang dibutuhkan untuk menjalankan proyek APQP dapat mempertimbangkan hal-hal sebagaimana berikut :

- Tergantung dari kompleksitas produk dan apa saja ekspektasi pelanggan

- Perencanaan aktivitas, waktu & penanggung jawab

- Kerangka untuk pemantauan atau dasar pelaporan status

Fase-fase didalam proyek Standar APQP

APQP merupakan metode yang dipecah-pecah ke dalam beberapa fase, berikut detail penjelasan setiap fase :

Fase 1 : Perencanaan dan Pendefinisian Program

Input Fase 1

Untuk memasuki fase 1, hal-hal yang menjadi input atau ide untuk melakukan project APQP adalah : Voice of the Customer, Business Plan/Marketing Strategy, Product/Process Benchmark Data, Product/Process Assumptions, Product Reliability Studies, Customer Inputs.

Penjelasan detail mengenai trigger bagi fase 1 di APQP tersebut :

Voice of the Customer (VoC)

VoC adalah cara menemukan ide untuk pembuatan proyek baru dengan cara melakukan :

- Survey Pasar dengan wawancara ke pelanggan langsung, untuk menemukan apa yang pelanggan inginkan.

- Menganalisa Data Historis, seperti : laporan garansi, hasil audit mutu, laporan masalah (customer claim), dan analisa produk yg dikembalikan (customer reject).

- Pengalaman Tim, yaitu : kumpulan saran dari pelanggan yang diperoleh anggota Tim, analisa dari berita di media dan pengalaman yang didapat oleh Tim itu sendiri.

Business Plan atau Marketing Strategy

Rencana bisnis dapat memberikan input yang mempengaruhi kerangka APQP, contohnya adalah : waktu, biaya, investasi, dan R & D.

Marketing dapat menghubungi pelanggan untuk meminta informasi yang mempengaruhi Business Plan / strategi pemasaran perusahaan.

Product atau Process Benchmark Data

Perbandingan data mengenai proses atau produk dapat membantu menentukan target yang harus dicapai produk/proses.

Mulai dari identifikasi indikator perbandingan yang sesuai, kemudian memahami perbedaan hasil studi banding dan pembuatan rencana untuk menutup perbedaan tersebut.

Product/Process Assumptions

Hasil Pengamatan Produk terhadap : bentuk desain, fungsi, ketahanan, kegunaan, dan lainnya.

Berdaarkan kondisi Proses yaitu : parameter proses, teknologi yang digunakan, penggunaan mesin yang manual atau otomatisasi, dan lain lain.

Product Reliability Study

Analisa dilakukan terhadap kondisi frekuensi perbaikan atau penggantian komponen untuk jangka waktu tertentu atau hasil pemantauan studi “reliability” dalam jangka panjang.

Customer Input

Ekspektasi atau harapan pelanggan akhir mengenai produk yang ditawarkan bisa memberikan input yang baik karena hal ini membantu penentuan indikator kepuasan pelanggan.

Output Fase 1

Hasil yang didapatkan dari fase 1 ini adalah : Design Goals, Reliability and Quality Goals , Preliminary Bill of Material, Preliminary Process Flow Chart, Preliminary Listing of Special Product & Process Characteristics, Product Assurance Plan, Management Support

Berikut penjelasannya :

Design Goals

- Merupakan terjemahan dari “Voice of Customer”

- Objektif desain yang terukur

Reliability and Quality Goals

- Penentuan “Reliability Goals” berdasarkan ekspektasi pelanggan maupun hasil studi banding (contoh : tidak ada kegagalan keamanan produk)

- “Quality Goals” : “part per million” (ppm), jumlah produk tidak sesuai

Preliminary Bill of Material

- Penentuan bahan yang akan digunakan sesuai dengan asumsi produk/proses

- Penentuan daftar sub-kontraktor sebagai pemasok bahan

Preliminary Flow Chart

- Gambaran awal terhadap proses produksi

- Dikembangkan dari “Bill of Material” maupun asumsi produk/proses

Preliminary Special Characteristics

- Produk vs. proses, permintaan pelanggan vs. identifikasi internal

- Sumber : asumsi produk, “FMEA” part yang mirip, persyaratan “reliability”

Product Assurance Plan

Program untuk memastikan kualitas produk yang dihasilkan APQP yang meliputi :

- Identifikasi target “reliability, durability”

- Evaluasi teknologi baru, material, kompleksitas, kegunaan, lingkungan, pengemasan, persyaratan produksi/pelayanan, dll.

- Pengembangan “Failure Mode Analysis” dan standar engineering awal

Management Support

Pelaporan status diakhir setiap tahapan adalah untuk menjaga adanya dukungan dan komitmen dari manajemen.

Acara ini biasanya dilakukan dalam bentuk meeting review dan penandatanganan persetujuan dari semua pihak pada sebuah form sign off.

FASE 2 : Desain dan Pengembangan Produk

Input Fase 2

Untuk memasuki fase 2, hal-hal yang menjadi input atau ide untuk melanjutkan ke fase ini adalah output yang didapat dari fase 1.

Output Fase 2

Hasil yang didapatkan dari fase 2 ini adalah : DFMEA, Design for Manufacturability and Assembly, Design Verification, Design Review, Prototype Build Control Plan, Engineering Drawings ( Including Math Data), Engineering Specifications, Material Specifications, New Equipment, Tooling & Facilities Requirements, Special Product and Process Characteristics, Gages/Testing Equipment Requirements, Feasibility Study & Management Support.

Design Failure Mode & Effects Analysis (DFMEA)

DFMEA adalah sebuah metode analisis untuk mengevaluasi kemungkinan kegagalan desain dan efek dari kegagalan tersebut.

Merupakan bagian dari standar metode FMEA yang difokuskan pada bagian Design, oleh karenanya ada huruf “D” didepan.

Metode ini umumnya dibakukan dalam bentuk dokumen dan harus diperbaharui secara terus menerus, sehingga termasuk kedalam living document.

Jika hasil analisanya mendapatkan suatu proses yang signifikan dampaknya, maka akan mengakibatkan perubahan atau adanya tambahan karakteristik khusus untuk proses tersebut.

Karakteristik khusus tersebut harus dicantumkan didalam dokumen DFMEA dengan memberikan symbol khusus yang disetujui oleh pelanggan.

Bentuk form DFMEA ini bisa mengacu ke bagian Ceklis didalam Manual APQP bagian Appendix A -1.

Design for Manufacturability and Assembly

Dilakukan dalam proses “simultaneous engineering”, dengan cara mengoptimalkan hubungan fungsi desain, kemampuan produksi, dan kemudahan perakitan.

Pada proses ini dipertimbangan mengenai : proses produksi, toleransi produk, penanganan material, adjustment, dan lainnya.

Design Verification (DV)

Pelaksanaan DV bertujuan untuk memastikan bahwa desain produk memenuhi persyaratan pelanggan sesuai dengan yang tersebut pada Fase 1.

Design Reviews (DR)

DR adalah rapat berkala yang dilakukan oleh tim APQP untuk mencegah timbulnya masalah/kesalahpahaman dan sarana untuk memonitor perkembangan proyek APQP.

Topik yang dibahas adalah : laporan status proyek, DFMEA, evaluasi “Design of Manufacturability”, kegagalan tes, kegiatan verifikasi, dan lainnya.

Prototype Control Plan

Bagian ini adalah tahap awal mengenai deskripsi pengukuran dimensi, tes bahan, dan tes fungsional.

Untuk beberapa produk yang karakteristiknya sama dapat digabungkan ke dalam satu Control Plan.

Bentuk form Control Plan ini bisa mengacu ke bagian Ceklis didalam Manual APQP bagian Appendix A -8.

Engineering Drawings

Setelah dilakukan identifikasi karakteristik khusus baik eksternal maupun internal, dilakukan evaluasi gambar yang berupa : kelengkapan data dimensi produk, titik inspeksi dan kesesuaian dengan standar produksi & inspeksi.

Engineering Specifications

Spesifikasi engineering ditentukan berdasarkan hasil identifikasi persyaratan fungsional, ketahanan & tampak luar.

Identifikasi karakteristik apa saja yang bisa mempengaruhi, dan tentukan jumlah sampel dan frekuensi pemeriksaan, serta kriteria “ok” dalam Control Plan.

Material Specifications

Evaluasi Bahan dilakukan untuk identifikasi karakteristik khusus yang berkaitan dengan : karakter & kemampauan bahan, persyaratan penanganan dan penyimpannya.

Kemudian masukkan karakteristik yang teridentifikasi tersebut di Control Plan.

New Equipment, Tooling dan Facilities Requirements

Identifikasi melalui DFMEA, “Product Assurance Plan”, atau “Design Review” untuk menentukan apakah dibutuhkan peralatan dan fasilitas baru atau cukup dengan yang sudah ada.

Evaluasi dan pengadaannya bisa dimasukkan ke perencanaan waktu dan Ceklis bisa mengacu pada Manual APQP di bagian Appendix A – 3.

Special Product/Process Characteristics

Perbaharui dokumen karakteristik khusus berdasarkan informasi baru, cantumkan ke dalam dokumen Control Plan, gambar dan instruksi operator.

Gages/Testing Equipment

Identifikasi alat ukur yang dibutuhkan dan masukkan ke dalam perencanaan waktu

Feasibility Study and Management Support

Menggunakan format Design Information Checklist yang ada didalam Appendix A – 2.

Studi Kelayakan dilakukan pada lingkup kelayakan desain, kemampuan memproduksi, merakit, tes dan kemas, dan juga kemampuan memenuhi skedul dan jumlah yang diminta dengan biaya yang dapat diterima.

Pada Appendix D tercantum mengenai Team Feasibility Commitment.

Dokumentasi yang dilakukan dapat meliputi masalah yang belum terselesaikan dan yang perlu dipresentasikan ke manajemen.

FASE 3 : Desain dan Pengembangan Proses

Input Fase 3

Untuk memasuki fase 3, hal-hal yang menjadi input atau ide untuk melanjutkan ke fase ini adalah output yang didapat dari fase 2.

Output Fase 2

Hasil yang didapatkan dari fase 2 ini adalah : Packaging Standards & Specifications, Product/Process Quality System Review, Process Flow Chart, Floor Plan Layout, Characteristics Matrix, PFMEA, Pre-Launch Control Plan (termasuk Error Proofing Devices), Process Instructions, MSA Plan, Initial Process Study Requirements Plan, Management Support.

Packaging Standards and Specifications

Standard dan Spesifikasi bisa didapat dari pelanggan atau pengembangan internal (termasuk partisi).

Syaratnya adalah tidak merubah karakteristik produk pada saat pengemasan, pengiriman dan pembongkaran.

Pengerjaannya disesuaikan dengan peralatan penanganan material.

Product/Process Quality System Review

Review dilakukan dengan cara evaluasi kesesuaian pedoman mutu dengan manual APQP, format yang digunakan mengacu pada ceklis di Manual APQP bagian Appendix A – 4.

Process Flow Chart

Diagram alir ini berupa deskripsi alur proses yang ada atau yang akan dilakukan, digunakan untuk melakukan analisa sumber variasi dan untuk membantu pembuatan PFMEA dan control plan.

Pembuatan format bisa mengacu pada Ceklis di Manual APQP bagian Appendix A – 6.

Floor Plan Layout

Pada tata ruangan yang dibuat ditentukan lokasi inspeksi, lokasi “control chart”, petunjuk Penggunaan “visual aid”, lokasi pengerjaan ulang dan penyimpanan produk yang tidak sesuai atau barang reject.

Characteristics Matrix

Matriks ini menggambarkan hubungan antara parameter proses dan masing-masing bagian produksi, sebagaimana yang tercantum pada Manual APQP bagian Appendix B.

Process Failure Mode & Effects Analysis (PFMEA)

PFMEA merupakan metode standar untuk identifikasi kemungkinan kegagalan pada saat proses produksi.

Metode ini harus diperbaharui secara terus menerus sesuai dengan perkembangan proses, dinamakan juga “living document”. Pembuatan format bisa mengacu pada Ceklis di Manual APQP bagian Appendix A – 7.

Pre-launch Control Plan

Control Plan di tahap ini menyediakan deskripsi pengukuran dimensi, tes bahan dan fungsi. Pada umumnya meliputi lebih banyak pengendalian produk/proses.

Pencegahan & pengendalian produk tidak sesuai melalui : frekuensi inspeksi yang lebih sering, evaluasi statistic. Format terdapat pada Ceklis : Manual APQP Appendix A – 8.

Process Instructions

Sebagai panduan bagi proses produksi, dibuat panduan untuk pelaksanaan proses.

Sumber datanya adalah : FMEA, control plan, “engineering drawing”, “process flow chart”, “packaging standard/specs”, parameter proses, persyaratan penanganan, operator pelaksana.

Measurement System Analysis (MSA) Plan

Perencanaan MSA yang dilakukan dengan menggunakan quality tool seperti : Gage R & R, bias, linearity, stability.

Pembuatan rencana waktu pelaksanaan MSA dan siapa bagian pelaksananya.

Preliminary Process Capability Study Plan

Rencana kemampuan proses dibuat sesuai dengan control plan, hal ini perlu dilakukan untuk semua karakteristik khusus (varibel) yang teridentifikasi.

FASE 4 : Validasi Produk dan Proses

Input Fase 4

Untuk memasuki fase 4, hal-hal yang menjadi input atau ide untuk melanjutkan ke fase ini adalah output yang didapat dari fase 3.

Output Fase 2

Hasil yang didapatkan dari fase 2 ini adalah : Significant Production Run, Measurement System Analysis, Preliminary Process Capability Study, Production Part Approval, Production Validation Testing, Packaging Evaluation, Production Control Plan, Quality Planning Sign-Off & Management Support.

Production Trial Run

Tahap ini adalah percobaan menjalankan proses atau disebut trial.

Percobaan ini menggunakan alat produksi, “tool”, dan fasilitas yang sesuai, pengendalian lingkungan dan “cycle time”.

Hal ini dilakukan agar proses trial ini bisa merepresentasikan proses yang sesungguhnya akan dijalankan nantinya.

Jumlah minimum barang produksi untuk pelaksanaan trial ditentukan oleh pelanggan, umumnya sejumlah 300 unit.

Hasilnya digunakan untuk : perhitungan “initial process capability”, MSA, studi kelayakan akhir, PPAP, evaluasi pengemasan, evaluasi proses, “quality planning sign-off”

Measurement System Analysis (MSA)

Lakukan studi MSA sesuai dengan perencanaan, setiap jenis alat ukur di control plan dengan sistem rotasi.

Kemudian lakukan evaluasi secara berkala pada saat produksi.

Initial Process Capability Study

Lakukan studi statistik sesuai dengan control plan, pada umumnya sample yang digunakan minimum 100 unit dengan 25 subgroup.

Ketentuan untuk perhitungan Process Capability Study atau disebut Ppk adalah :

Ppk > 1.67 , memenuhi kriteria kecuali dipersyaratkan lain

Ppk 1.33 < Ppk < 1.67, kemungkinan tidak memenuhi persyaratan pelanggan

Ppk < 1.33, tidak memenuhi persyaratan pelanggan dan memerlukan tindak lanjut yang jelas

Production Part Approval Process (PPAP)

Metode PPAP ini digunakan dengan tujuan untuk memastikan pemenuhan persyaratan pelanggan terhadap produk produksi, dan pertimbangkan apakah ada Sub-kontraktor jasa.

Untuk “Submission Level” ditentukan oleh pelanggan.

Production Validation Testing

Validasi untuk memastikan bahwa produk yang dibuat dari alat dan proses produksi serta dijalankan oleh operator memenuhi standar engineering.

Validasi harus dilakukan untuk masing-masing tujuan penggunaan dan dilakukan dalam kondisi penggunaan akhir.

Packaging Evaluation

Pengemasan harus sesuai dengan spesifikasi dari pelanggan.

Evaluasi proteksi diberikan oleh pengemas .

Pengemas yang dipersyaratkan oleh pelanggan harus dievaluasi oleh tim APQP.

Production Control Plan

Control Plan di Produksi adalah dDeskripsi sistem untuk mengendalikan produk dan proses, dokumen yang dibuat merupakan “living document”.

Pembuatannya tergantung dari pelanggan, dan dapat memerlukan persetujuan pelanggan.

Fase 5 : Komentar, Evaluasi dan Tindakan Koreksi

Input Fase 5

Untuk memasuki fase 5, hal-hal yang menjadi input atau ide untuk melanjutkan ke fase ini adalah output yang didapat dari fase 4.

Output Fase 5

Hasil yang didapatkan dari fase 5 ini adalah : Reduced Variation, Customer Satisfaction, Delivery and Service.

Reduced Variation

Identifikasi variasi dilakukan dengan menggunakan teknik statistic.

Identifikasi tindakan koreksi dilakukan untuk mengurangi variasi baik khusus maupun umum.

Proposal dibuat dengan meliputi biaya, waktu, dan antisipasi perbaikan untuk disampaikan kepelanggan.

Customer Satisfaction

Usaha untuk mencapai kepuasan pelanggan memerlukan partisipasi dari pemasok, pemasok dan pelanggan harus menjadi partner dalam mencari perbaikan.

Kemudian juga dilakukan evaluasi untuk keefektifan APQP.

Delivery and Service

Pada tahap ini masih dilanjutkan kerja sama antara pelanggan dan pemasok dalam mengidentifikasi perbaikan.

Pengalaman yang didapatkan selama proyek harus digunakan untuk mengurangi harga dengan memperbaiki proses, mengurangi jumlah stock dan biaya kualitas.

Pembuatan Prosedur Standar APQP

Prosedur ini disusun oleh tim APQP dengan melakukan identifikasi input atau output yang akan digunakan.

Lakukan identifikasi catatan mutu dan format yang akan digunakan dengan keterkaitan dengan bagian penjualan.

Periksa hubungan prosedur ini dengan prosedur yang lain, seperti : prosedur pengendalian barang milik pelanggan, prosedur produksi.

DItentukanadanya rapat secara berkala untuk memantau perkembangan proses terhadap isi prosedur APQP ini.

Hendaknya isi prosedur bersifat fleksibel sehingga dapat digunakan untuk semua pelanggan.

Process Control Plan pendukung Standar APQP

Berisi penjelasan tertulis yang singkat mengenai sistem untuk mengontrol part atau proses, dengan tujuan meminimalkan variasi produk atau proses.

Menetapkan jenis dan frekuensi pengecekan yang harus dilaksanakan secara rutin untuk menjamin produk akhir memenuhi standar mutu.

Control Plan tidak menggantikan informasi yang ada di instruksi kerja detil milik operator, namun menjadi referensi untuk pembuatan atau revisi dari instruksi kerja tersebut.

Merupakan “ Living Document “ yang bisa disesuaikan kapanpun.

Satu Control Plan dapat digunakan untuk satu grup atau famili dari produk, yang diproduksi diproses yang sama untuk sumber yang sama.

Isi Control Plan

Control Plan berisi :

- Informasi dasar dari part

- Langkah demi langkah proses produksi

- Elemen-elemen penting dalam setiap langkah

- Karakteristik part atau produk dan karakteristik proses

- Metode pngukuran untuk masing-masing step atau langkah

- Rencana aksi bila terdapat “defect“ yang ditemukan

Efektifitas Control Plan

Untuk mencapai Control Plan yang efektif, dilakukan :

- Pengertian dasar mengenai proses harus dimengerti .

- Cross Functional team digunakan untuk mengevaluasi.

- Manfaatkan semua informasi yang ada untuk memperoleh pengertian yang lebih baik, seperti :

- Process Flow Diagram

- DFMEA dan/atau PFMEA

- Special Characteristic

- Belajar part yang mirip/sama

- Pengetahuan anggota cross functional team mengenai proses

- Review desain

- Optimalisasi metode seperti : QFD, DOE, Mistake Proofing, dan sebagainya.

Tujuan Process Control Plan

Process Control Plan bukan hanya untuk mengontrol part atau produk melainkan lebih untuk mengontrol proses atau produk penyebab variasi.

Formulir Control Plan

Berisi :

-

Prototype,

Prelaunch, Production

Indikasikan Kategorinya :

- Prototype – gambaran pengecekan dimensi dan preformance test yang terjadi selama pembuatan prototype.

- Pre-launch – gambaran pengecekan dimensi, material, dan perfomance tests yang akan terjadi setelah Prototype dan sebelum trial production

- Production – dokumentasi yang lengkap dari karakteristik produk/proses, pengendalian proses, test dan sistem pengukuran yang terjadi saat normal produksi

-

Control Plan Number

- Masukkan nomor dokumen Control Plan untuk tracking. Untuk hal yang lebih dari satu, masukkan ( page__of __)

-

Part Number Latest Change Level

- Masukkan nomor sistem, subsistem atau komponen yang dikontrol. Jika ada, masukkan level perubahan engineering yang terakhir dan/atau tanggal dikeluarkannya spesifikasi drawing

-

Part Name/Description

- Nama dan deskripsi dari produk/ proses yang dikontrol

-

Organization/ Plant

- Nama dari perusahaan dan divisi/plant/departemen yang menyiapkan control plan

-

Organization Code

- Nomor identifikasi sesuai kode uang diberikan pelanggan

-

Key Contact/ Phone

- Nama dan nomor telepone dari personel utama yang bertanggung jawab terhadap control plan

-

Core Team

- Nama dan telepon dari team pembuat Control Plan

-

Organization/Plant Approval/ Date

- Tanggal approval dari plant produksi yang bertanggung jawab ( bila diperlukan )

-

Date ( Orig. )

- Tanggal original Control Plan diselesaikan

-

Date ( Rev )

- Tanggal revisi terakhir dari Control Plan yang diupdate

-

Customer Engineering Approval/Date

- Persetujuan dari customer engineering ( bila diperlukan )

-

Customer Quality Approval/ Date

- Persetujuan dari customer quality ( bila diperlukan )

-

Other approval / Date

- Dapatkan persetujuan lainnya ( bila diperlukan )

-

Part / Process Number

- Nomor item biasanya mereferensikan Process Flow Chart

- Jika ada multiple part numbers, list nomor-nomor part number dan proses – proses mereka

-

Process Name/Operation Description

- Seluruh step pada sistem, subsistem, atau komponen yang digambarkan pada Process Flow Diagram. Identifikasikan nama proses/operasi

-

Machine, Device, Jig, Tools for Manufacturing

- Untuk masing-masing operasi yang digambarkan, identifikasikan processing equipment, contoh, mesin, device, jig atau tool – tool yang lain untuk produksi

-

Number

- Cross reference number dari dokumen yang lain, seperti ( tetapi tidak terbatas ), Process Flow Diagram, Nomor Gambar, FMEA, dan skets.

-

Product Characteristic

- Ciri – ciri atau sifat dari part, komponen, assembly yang dicantumkan pada gambar/engineering spesifikasi yang lain.

- Semua special characteristics ( karakteristik khusus ) HARUS dimasukkan dalam Control Plan

-

Process Characteristic

- Variasi dari proses ( variasi dari input ) yang berakibat dan berefek ke karakteristik produk. Team harus mengidentifikasikan karakteristik proses yang mana variasi harus dikontrol untuk meminimalkan product variasi

-

Special Characteristic Classification

- Gunakan klasifikasi yang diinginkan oleh OEM, untuk memberikan tanda tipe dari karakteristik khusus, atau biarkan kosong untuk karakteristik yang tidak ditunjuk

- Karakteristik yang sering ditulis “ Critical “, “ Key “, “ Safety “ atau “ Significant

-

Product/Process Specification/ Tolerance

- Dapat diperoleh dari dokumen – dokumen engineering, seperti (tapi tidak terbatas ) persyaratan gambar, design review, standar material, computer-aided design data, manufacturing, dan/ atau assembling.

-

Evaluation / Measurement Technique

- Identifikasi sistem pengukuran yang digunakan

- Termasuk gages, fixture, tool dan / atau peralatan tes untuk mengukur par/proses/peralatan manufacturing

-

Sample Size/ Frequency

- Jika sample diinginkan, tulis ukuran sample dan frekuensinya

-

Control Method

- Keterangan singkat, bagaimana operasi akan dikontrol, termasuk nomor prosedur, jika ada.

- Control Method harus didasarkan pada analisa yang efektif dari proses ( Lihat hasil PFMEA ).

- Contoh : SPC, Inspeksi, Attribute Data, Mistake Proofing, ( automated/ non-automated ), dan rencana sampling.

- Deskripsi Control Plan harus merefleksikan perencanaan dan strategi yang akan diimplementasikan di proses manufacturing.

- Jika prosedur kontrol digunakan, gunakan referensi dokumen prosedur dengan nama identifikasi yang spesifik dan / atau nomornya.

- Control Method ( Metoda Pengendalian ) harus selalu dievaluasi untuk mencapai pengendalian proses yang efektif

-

Reaction Plan

- Identifikasikan tindakan koreksi untuk mencegah produk yang tidak sesuai dihasilkan atau operasi diluar pengendalian ( out of control ).

- Tindakan ini biasanya tanggung jawab dari personil yang terdekat dengan proses. Misalnya : operator, jobsetter, atau supervisor

- Keputusan / ketentuan harus didokumentasikan

- “ Suspect dan produk yang tidak sesuai harus diidentifikasikan dengan jelas & dipisahkan ( Quarantined ), dan didisposisi oleh personel yang bertanggung jawab yang tertera di kolom reaction plan.

- Jika ada reaction plan yang spesifik, tuliskan referensinya ( nomor ref ) dan identifikasikan personel yang bertanggung jawab.

Baca Artikel lain :

artikel berkaitan Automotif kualiti produk