QCC adalah sebuah sistem pengendalian kualitas melalui metode 8 langkah dengan sistem perbaikan berkesinambungan atau kaizen.

Pengertian QCC

Apakah definisi diatas mudah dimengerti? jika belum, mari kita bahas satu per satu :

Pengertian pengendalian kualitas di perusahaan

Sistem adalah suatu kumpulan dari beberapa aktifitas yang memiliki tujuan khusus yang dijalankan dengan sistematis.

Jadi misalkan di sebuah perusahaan manufaktur elektronik, dibutuhkan sistem untuk menghasilkan produk elektronik yang berkualitas.

Produk yang berkualitas adalah produk yang sesuai dengan persyaratan pelanggan dan aturan yang berlaku, jadi produk yang kondisinya tidak sempurna atau mengalami cacat produksi adalah barang yang tidak berkualitas.

Didalam perusahaan, terdapat banyak sekali permasalahan mengenai kualitas ini, untuk itu diperlukan suatu solusi agar dapat mencapai kualitas yang sesuai dengan harapan perusahaan.

Salah satu solusinya adalah dengan menerapkan Metode QCC yang akan kita bahas di artikel dari standarku.com ini.

Istilah QCC atau GKM

Istilah QCC merupakan kependekan dari Quality Control Circle, diserap ke dalam bahasa indonesia menjadi istilah Gugus Kendali Mutu (GKM).

Pada perusahaan seperti manufaktur, QCC atau GKM ini adalah sebuah tim yang dibentuk dari perwakilan beberapa bagian atau departemen yang ditugaskan untuk melakukan tindakan perbaikan terhadap kualitas produk yang dihasilkan.

Tim QCC ini akan melakukan pertemuan secara berkala untuk mencari solusi dan mengupayakan pengendalian mutu atau kualitas dengan cara identifikasi, analisis dan melakukan tindakan untuk menyelesaikan masalah yang dihadapi dalam pekerjaan dengan menggunakan alat-alat pengendalian mutu atau QC Tools.

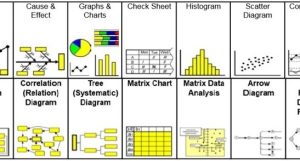

QC Tools didalam QCC

Alat kendali mutu atau QC Tools ini biasa disebut dengan 7 QC Tools atau 7 perangkat kendali kualitas, yang terdiri dari :

- Pareto Chart

- Cause & Effect Diagram (Fishbone Diagram)

- Scatter Diagram (Diagram Tebar)

- Control Chart (Peta Kendali)

- Check sheet (Lembar Periksa)

- Histogram

- Flow Chart

baca : Mengenal QC 7 Tools

baca : 7 New Quality Tools

Sejarah QCC

Quality Control Circle (QCC) atau Gugus Kendali Mutu (GKM) ini pertama kali diperkenalkan oleh seorang ahli pengendalian mutu yaitu Prof. Kaoru Ishikawa pada tahun 1962 bersama dengan Japanese Union of Scientists and Engineers (JUSE).

Perusahaan pertama yang menjalankan konsep Gugus Kendali Mutu (GKM) adalah Nippon Wireless and Telegraph Company pada tahun 1962.

Hubungan Kaizen dengan QCC

Metode QCC dijalankan dengan prinsip dasar perbaikan berkesinambungan, konsep ini didasarkan pada konsep yang diterapkan oleh perusahaan Jepang yaitu Kaizen.

Kaizen adalah sebuah sistem perbaikan berkesinambungan atau terus menerus yang dilakukan pada ruang lingkup seperti : kualitas, teknologi, proses, budaya perusahaan, produktivitas, keselamatan dan kepemimpinan.

Penerapan Kaizen inilah yang dijalankan dengan menggunakan suatu metode pengendalian mutu yaitu QCC.

baca : Standar Kaizen

8 Langkah dalam QCC

Metode yang digunakan dalam QCC adalah 8 langkah atau 8 step, yang terdiri dari :

- Penentuan Tema

- Penetapan Target

- Analisa Kondisi Yang Ada (ANAKONDA)

- Analisa Sebab Akibat

- Rencana Penanggulangan

- Penanggulangan

- Evaluasi Hasil

- Standarisasi dan Tindak Lanjut

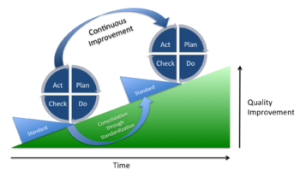

PDCA dalam QCC

Sebenarnya delapan langkah untuk menyelesaikan masalah yang sedang dihadapi oleh QCC dapat dirangkum kedalam sebuah siklus yang dinamakan dengan PDCA.

PDCA merupakan singkatan dari nama-nama 4 siklus yang terdiri dari :

- Plan (perencanaan)

- Do (pengerjaan)

- Check (pemeriksaan)

- Action (tindakan)

Pengertian PDCA

PDCA adalah konsep yang digunakan untuk melakukan perbaikan berkesinambungan atau continuous improvement yang diterapkan didalam konsep QCC.

Istilah PDCA merupakan kependekan dari “Plan, Do, Check, Act” atau diterjemahkan sebagai : “Rencanakan, Kerjakan, Cek, Tindak lanjuti”.

Arti lain dari PDCA adalah suatu metode untuk membantu proses pemecahan masalah dengan empat langkah iterative yang umum digunakan didalam pengendalian kualitas.

Sejarah PDCA

Siklus PDCA tersebut dicetuskan oleh seorang ahli yang bernama W Edwards Deming, beliau dianggap sebagai bapak pengendalian kualitas modern, sehingga siklus ini juga sering disebut dengan siklus Deming.

Menurut Deming, jika suatu organisasi ingin menghasilkan produk atau jasa yang bermutu, maka roda dari siklus PDCA harus berputar.

Hubungan Siklus PDCA dengan 8 langkah QCC

1. Plan

Siklus yang pertama ini terdiri dari 4 langkah QCC yaitu :

- Menentukan Tema dan Analisa Situasi

- Menetapkan target

- Analisa faktor penyebab dan menemukan sumber penyebab

- Mencari ide-ide dan rencana perbaikan

2. Do

Siklus yang kedua ini terdiri dari 1 step QCC yaitu :

- Implementasi rencana perbaikan

3. Check

Siklus yang ketiga ini terdiri dari 1 step QCC :

- Evaluasi hasil perbaikan

4. Action

Siklus keempat ini terdiri dari 2 step QCC :

- Standardisasi dan rencana pencegahan

- Penetapan rencana berikut

Manfaat PDCA

Penerapan PDCA ini memiliki berbagai manfaat antara lain sebagai berikut :

- Mempermudah pembagian wewenang dan tanggung jawab didalam organisasi.

- Bisa menjadi pola kerja dalam perbaikan proses atau sistem di dalam organisasi.

- Tata cara penyelesaian masalah dan pengendaliannya dengan pola yang runtun dan sistematis.

- Sebagai kegiatan continuous improvement, agar dapat memperpendek alur kerja

- Mengurangi dan menghapuskan pemborosan di tempat kerja, serta meningkatkan produktivitas.

baca : Standar Metode PDCA Cycle

Pembentukan Tim QCC

Tugas Dan Peran anggota QCC

Berikut ini penjelasan mengenai tugas dan peran yang spesifik dari anggota QCC untuk mempermudah pemahaman.

Facilitator QCC

Pengertian Facilitator adalah orang yang bertanggung jawab untuk mengkoordinir dan mengarahkan kegiatan QCC atau Project di dalam suatu Divisi atau Departemen atau Bagian.

Peran atau tanggung jawab dari fasilitator adalah menjadi seorang :

- Koordinator (Coordinator )

- Katalisator (Catalyst)

- Pelatih ( Coach )

- Pembaharu ( Innovator )

- Promotor ( Promotor )

- Seorang Fasilitator kita harus bertanggung jawab mengarahkan kegiatan QCC/P di

- tempat kerja kita

- Penghubung ( Communicator )

Ada berbagai syarat untuk menjadi seorang Fasilitator, diantaranya adalah :

- Fasilitator yang mampu berbicara baik dengan manajemen maupun anggota tim QCC.

- Berpengalaman di area kerjanya: proses dan produk.

- Menguasai metodolgi yang dipakai (misalnya: 8 Langkah Perbaikan, Six Sigma-DMAIV/DMADV), penggunaan Quality Tools (misalnya: 7QC Tools dan 7 Management Tools) dan mampu mengajarkannya.

Tugas-tugas dari Facilitator antara lain adalah :

- Mengkoordinir kegiatan QCC/P yang ada di bagiannya

- Melatih Circle Leader dan Thema Leader QCC/P

- Menghadiri pertemuan-pertemuan QCC/P

- Membimbing dan mengarahkan kegiatan QCC/P

- Mempromosikan program-program QCC/P

- Mengatur pertemuan QCC/P dengan pihak luar

- Mengatur kunjungan QCC/P ke bagian lain (benchmarking)

- Mempersiapkan tim untuk konvensi QCC/P

- Menghadiri konvensi QCC/P

- Meminta dan menyimpan laporan QCC/P

- Mengirim laporan kegiatan QCC/P ke komite/PIC/HRD

- Mempublikasikan hasil-hasil QCC/P ke seluruh karyawan .

Circle Leader

Pengertian dari Circle Leader adalah seorang penggerak aktivitas, dimana ia akan bertanggung jawab terhadap keberlangsungan dan keberhasilan aktivitas QCC.

Syarat untuk menjadi seorang QCC Leader atau Ketua Circle adalah :

- Sebaiknya dipilih oleh anggota Tim QCC atau oleh Fasilitator

- Memahami mekanisme, metodologi dan tools QCC

- Sudah pernah ikut pelatihan tentang QCC atau sejenisnya.

Tugas dari seorang Circle Leader :

- Berusaha meningkatkan pengetahuan dan “skill” (baik yang menyangkut pekerjaan maupun QCC/P).

- Mengatur pertemuan-pertemuan Circle

- Memastikan agar orientasi pertemuan circle selalu pada rencana aktivitas

- Mendorong keterlibatan semua anggota

- Membangkitkan semangat & menciptakan suasana kerja yang harmonis

- Memberikan bimbingan kepada “ Thema Leader” dan semua anggota tentang hal-

- hal berhubungan dengan aktivitas QCC

- Menjaga agar aktivitas berjalan kontiniu dan berkembang

- Memeriksa apakah dokumen-dokumen lengkap, tersusun dan tersimpan dengan rapi

- Menjaga hubungan baik dengan “Facilitator” , Pimpinan unit kerja dan Circle- circle yang lain

- Meminta bantuan dan nasehat bila aktivitas QCC mengalami hambatan-Hambatan

Thema Leader

Pengertian dari Thema Leader adalah seseorang yang bertanggungjawab terhadap keberhasilan thema .

Peran atau tanggung jawab dari Thema Leader adalah:

- Thema Leader sebagai pusat aktivitas thema

- Menunjukkan sikap kepemimpinan

- Menguasai hal-hal yang berkaitan dengan thema yang dipilih

- Membuat rencana aktivitas, rencana meeting dengan Circle Leader

- Mengadakan komunikasi dengan Circle Leader , Fasilitator dan pimpinan

Notulis QCC

Tugas dari seorang Notulis adalah :

- Membuat ringkasan hasil pertemuan

- Membagikan ringkasan hasil pertemuan kepada anggota

- Menyimpan dokumen yang ada hubungannya dengan aktivitas QCC dengan rapi

Anggota QCC

Peran dari anggota atau QCC Member adalah :

- Mengikuti rapat-rapat yang diadakan oleh Tim QCC

- Berpartisipasi dalam rapat

- Mengidentifikasi, menganalisa, dan mengatasi masalah yang berhubungan dengan pekerjaan dan mengimplementasikan solusinya.

- Mengevaluasi hasil perbaikan

- Menstandarisasi hasil perbaikan,

- Mensosialisasi hasil perbaikan

Syarat untuk menjadi QCC Member atau Anggota Circle adalah harus :

- Mempunyai kemauan yang keras untuk maju dan selalu belajar.

- Menghadapi atau berhubungan masalah atau tema yang diangkat.

- Sukarela untuk memberikan yang terbaik kepada organisasi.

- Mau dan mampu bekerja sama dalam Tim.

Buku “Perubahan Tiada Henti – 25 Tahun Perjalanan QCC Toyota Indonesia” dengan harga Rp89.000. Dapat dibeli via link berikut:

https://shope.ee/5fEXedSblx?share_channel_code=1

Langkah-langkah penerapan QCC

Langkah pertama yang dilakukan adalah pembentukan tim dan menentukan rencana aktivitas, sebagaimana berikut :

- Memilih pimpinan circle, untuk tahap pertama disarankan pimpinan circle dipilih dari pimpinan formal di perusahaan, misalkan Group Leader atau Section Head.

- Menentukan keanggotaan circle, biasanya terdiri dari : fasilitator, notulen, member.

- Menentukan jadwal pertemuan tim untuk membahas circle.

- Menentukan rencana aktivitas perbaikan atau improvement untuk QCC.

- Memastikan hal-hal lain yang mendukung kelancaran circle, misalnya : komitmen dari anggota, persiapan pertemuan, nama circle, dan lainnya.

1. Penentuan Tema QCC

Tema adalah masalah yang diangkat untuk dianalisa, kemudian dicari penyebabnya dan ditanggulangi. Masalah ini bisa berupa penyimpangan dari keinginan, target, ataupun standard.

Langkah dalam menentukan thema dibagi menjadi tiga bagian berikut :

- Mencari data, rencanakan pengumpulan data (data apa, siapa yang mengumpulkan data, dimana dan kapan data dikumpulkan)

- Analisa data

- Menentukan tema dan mengidentifikasi dampak atau kerugian apabila tema atau masalah tidak ditindaklanjuti

Kemudian, pelajari isu-isu yang bisa dijadikan tema QCC seperti :

- Produktivitas

- Kualitas

- Biaya (Cost)

- Pengiriman (Delivery)

- Proses Produksi

- Keselamatan

- Semangat Kerja (Morale)

- Lingkungan

- Dan lain-lain

Teknik mencari tema

Dalam mencari tema kita bisa menggunakan beberapa metode seperti : 4M1E, Muda-Mura-Muri, VoC, Risk Management.

Berikut penjelasan detail dari berbagai teknik tersebut :

4M1E

4M1E adalah penggolongan lima faktor produksi untuk mempermudah analisa masalah di proses produksi, artinya :

- Material : bahan baku atau input proses

- Machine : mesin atau alat atau instrumen

- Man : manusia atau pekerja

- Method : metode kerja

- Environment : lingkungan sekitar tempat kerja atau proses

Dari kelima faktor tersebut, adakah ditemukan masalah yang bisa diangkat sebagai tema?

Muda-Mura-Muri

Muda-Mura-Muri adalah konsep pengelompokan masalah yang sering digunakan di industri terutama otomotif, artinya :

- MUDA : pemborosan

- MURA : ketidakseimbangan

- MURI : beban berlebihan

Dengan adanya ketiga pengelompokan tersebut, maka akan memudahkan mencari ide untuk tema QCC yang ingin dilakukan.

baca : Standar Muda Mura Muri

VoC

VoC merupakan kepanjangan dari Voice of Customer, pengertiannya :

Voice of Customer adalah kebutuhan dari pelanggan (Customer) yang merupakan keinginan yang harus dipenuhi dalam rangka untuk memuaskan kebutuhan mereka.

Dalam metode VoC, selain berdasarkan atas kebutuhan dari pelanggan (Customer) juga perlu analisa mengenai aktifitas pesaing atau kompetitor dan perubahan pasar.

Siapakah customer?

Customer adalah penerima langsung atau tidak langsung dari produk atau jasa yang dihasilkan, customer dapat dibedakan menjadi dua kategori yaitu External dan Internal.

Jadi, customer merupakan penilai di bagian paling akhir mengenai keberhasilan produk atau jasa yang dihasilkan.

Ciri-ciri dari Voice of Customer :

- Tidak spesifik, Customer sering sekali tidak spesifik dalam menggambarkan keinginan mereka yang sebenarnya.

- Tidak terukur, kita harus mampu untuk menterjemahkan kebutuhan spesifik mereka kedalam persyaratan yang dapat diukur, sehingga kita dapat mendefinisikan Performance Standard atau Standard Kinerja yang harus dicapai.

Tema QCC yang didapat dari VoC ini biasanya memiliki nilai yang paling prestisius, karena dampaknya langsung dirasakan oleh customer.

baca : Metode Standar Voice of Customer

Risk Management (manajemen resiko)

Risk Management adalah sebuah metode terstruktur untuk menemukan, mengelola dan meminimalisir resiko yang sering muncul di proses produksi.

Sedangkan resiko adalah sesuatu yang mengancam atau peluang untuk kehilangan suatu kesempatan.

Risk Management akan mengendalikan segala hal atau kejadian terdapat potensi atau konsekuensi yang dapat menimbulkan kesempatan (opportunity) untuk meraih keuntungan (benefits) dan ancaman untuk meraihnya.

Dengan menggunakan metode ini, Tema yang dapat mengubah resiko menjadi peluang akan dapat ditemukan.

baca : Standar ISO 31000 Risk Management

2. Analisa Tema

Kemudian, tahapan berikutnya adalah merangkum hasil analisa dan penentuan tema tersebut ke dalam 3 metode : Business case, Problem statement, Project scope. Berikut penjelasan detil ketiganya :

Business Case

Business Case adalah metode yang digunakan untuk memperkuat atau memperjelas pentingnya tema atau judul yang diambil untuk dijadikan project improvement.

Beberapa pertanyaan berikut ini dapat digunakan untuk membantu perumusan Business Case :

- Mengapa project penting untuk dilakukan?

- Mengapa perlu dilakukan saat ini?

- Apa konsekuensinya jika project ini tidak dilakukan?

Problem Statement

Problem statement adalah metode untuk memperjelas masalah yang dipilih, dan mencakup deskripsi permasalahan yang ada.

Didalam metode ini, digunakan beberapa pertanyaan seperti :

- Apa yang tidak sesuai dengan keinginan customer ?

- Kapan dan dimana problem terjadi ?

- Seberapa besar dan apa akibat problem tersebut ?

Namun, hindari untuk membuat pertanyaan seperti berikut :

- Penggunaan pernyataan negatif dan asumsi belaka.

- Pernyataan yang mengarah pada penemuan sumber penyebab.

Project Scope

Project Scope adalah metode untuk membatasi ruang lingkup project perbaikan yang dilaksanakan.

Beberapa hal yang dapat dimunculkan di dalam project scope antara lain seperti : batasan proses, lokasi dan kendala yang dihadapi.

Untuk memudahkannya, dapat menggunakan tool tambahan seperti peta SIPOC (supplier-input-process-output-customer)

2. Menetapkan target

Setelah tema diputuskan atau dipilih, maka langkah berikutnya adalah menentukan target. Karena target yang terukur akan lebih mudah dipahami.

Gunakan pertimbangan dari hal-hal berikut untuk menetapkan target perbaikan :

- Apa item atau karakteristik yang akan dievaluasi

- Berapa nilai target yang akan dicapai (terukur)

- Kapan pengiriman atau target tersebut selesai

Target Perbaikan atau Pernyataan Sasaran (Goal Statement) merupakan tujuan akhir dari penyelesaian masalah, untuk itu perlu diperhatikan hal-hal berikut :

- Tuliskan definisi tentang peningkatan yang ingin dicapai dan batasan waktunya, biasanya mengandung kata kerja “MENGURANGI, MENINGKATKAN, MENGHILANGKAN”.

- Didalam menyatakan masalah dan tujuan peningkatan haruslah SMART, yaitu : Spesifik, Measurable, Attainable, Realistic, dan Time Bound).

- Namun jangan sampai penulisan target terlihat berlebih-lebihan, atau tidak menjelaskan solusinya atau tidak menyebutkan sumber permasalahannya.

Berikut penjelasan mengenai istilah SMART diatas :

- S : adalah specific, yaitu Judulnya jelas

- M : adalah measurable, artinya Nilai dan satuannya jelas

- A : adalah achievable, yaitu dapat dicapai

- R : adalah reasonable atau Realistic, maksudnya memiliki alasan yang masuk akal atau Realistis

- T : adalah time base, berarti pengaturan waktunya jelas

Ada beberapa dasar dalam penetapan target tersebut, seperti dari :

- Target yang ditetapkan oleh perusahaan.

- Target dari customer.

- Kondisi terbaik yang pernah dicapai atau merefer kondisi sebelumnya.

- Hasil dari analisa untuk menentukan target.

- Veto atau hasil kesepakatan bersama yang tidak didukung dengan data akurat , namun dasar penetapan dari target point ke 5 ini merupakan yang paling lemah.

Perlu diperhatikan bahwa : meskipun QCC Leader sudah mempertimbangkan targetnya, namun tetap perlu didiskusikan, dikomunikasikan atau diberitahukan kepada anggota QCC yang lain dan atasan yang bersangkutan.

3. Analisa Penyebab Masalah

Tahap ini adalah melakukan investigasi, yaitu penyelidikan terhadap faktor atau akar permasalahan dan akar penyebab. Berikut ada beberapa teknik analisa yang dapat diterapkan pada tahap ini :

Anakonda

Istilah Anakonda adalah kependekan dari : Analisa Kondisi yang Ada, metode ini dilakukan dengan cara penyelidikan dan analisa secara lebih teliti. Tujuannya adalah :

- Menemukan akar permasalahan atau penyebab langsung yang sebenarnya.

- Mendapatkan fakta dan data tentang adanya penyimpangan atau kondisi yang tidak baik, yang berhubungan dengan akar permasalahan.

Aktivitas yang biasa dilakukan dengan metode anakonda :

- Lakukan observasi, kemudian persempit lingkup masalah dengan metode Stratifikasi data atau data grouping.

- Metode Genba, yaitu pengecekan langsung ke proses atau mesin di lokasi terjadinya masalah.

- Selidiki diproses mana masalah itu terjadi, bisa dengan teknik Audit atau assessment.

- Selidiki kronologis terjadinya masalah, sehingga kapan dan bagaimana terjadinya masalah tersebut dapat dipahami dengan baik.

- Kumpulkan fakta berupa data tentang kondisi kurang baik dan penyimpangan yang terjadi.

- Dilakukan dengan cara membandingkan standar dengan kondisi aktual, serta mengidentifikasi produk yang defect atau cacat.

Why-Why Analysis

Why-Why Analysis adalah teknik analisa masalah dengan cara memunculkan semua kemungkinan penyebab masalah untuk kemudian dipersempit dengan tujuan menemukan sumber masalah.

Teknik ini dapat dikombinasikan dengan 2 tool yaitu :

- diagram tulang-ikan atau Fishbone Diagram

- diagram hubungan sebab-akibat atau Relationship Diagram

Berikut urutan penerapan Why-Why Analisis tersebut :

- Pertama-tama gunakan Fishbone Diagram untuk menjelaskan faktor apa saja yang kemungkinan berpengaruh terhadap ketidaktercapaian suatu parameter sesuai dengan tema yang dipilih.

- Gunakan metode 5 Why untuk mendapatkan kemungkinan sumber penyebab, dengan cara tanyakan “Why”sebanyak 5 kali sampai akar permasalahan teridentifikasi.

Analisa “Why-Why” ini bisa digunakan untuk menentukan akar permasalahan, dan bisa juga untuk mengidentifikasi solusi untuk menghilangkan atau mengurangi masalah atau problem tersebut.

Kesalahan dalam proses analisa penyebab bisa saja terjadi, berikut beberapa kasus yang bisa dijadikan pelajaran :

- Dalam melakukan analisa, member tidak sepenuhnya paham proses atau mesin.

- Member seringkali tidak berurutan dalam menganalisa masalah.

- Member sering terfokus pada ada atau tidak adanya alat bantu atau tools atau equipment tertentu, tetapi tidak fokus ke fungsi dari keberadaan alat bantu tersebut.

Metode 4M1E Lima Faktor Produksi

4M1E adalah metode analisa masalah yang dihubungkan dengan faktor : Material, Machine, Man, Method, Environment.

Kelima faktor tersebut sering digunakan sebagai pertanyaan untuk analisa didalam metode Fishbone Diagram.

3. Root cause validation

Root cause validation adalah validasi terhadap akar penyebab masalah yang sudah disepakati, fungsinya untuk :

- Membuktikan apakah akar penyebab benar-benar terjadi.

- Membuktikan bahwa akar penyebab benar-benar berpengaruh terhadap permasalahan.

- Mencari seberapa besar pengaruh dari masing-masing akar penyebab tersebut terhadap permasalahan.

Metode dan tool yang dapat digunakan dalam tahap Root cause validation adalah :

- Observasi terhadap Data

- Observasi atau Audit assessment atau Gemba terhadap proses atau mesin

- Scatter diagram

Berikutnya adalah menentukan root cause yang berpengaruh paling besar terhadap permasalahan.

Setelah verifikasi untuk semua sumber penyebab masalah dilakukan, kemudian ditentukan sumber penyebab yang sesungguhnya (Root Cause). Metode dan tool yang dapat digunakan pada tahap ini adalah :

- Observasi terhadap Data

- Observasi atau Audit assessment atau Gemba terhadap proses atau mesin

- Scatter diagram

- Pareto diagram

4. Mencari Ide-ide dan rencana perbaikan

Pada tahap ini dilakukan perencanakan penanggulangan yang efektif untuk menghilangkan penyebab utama, caranya adalah dengan membandingkan beberapa alternatif penanggulangan berdasarkan beberapa kriteria berikut :

- Dampak, artinya adalah seberapa besar masalah itu bisa dieliminir, mampukah hal ini menuntaskan masalah?

- Teknis, artinya adalah apakah rencana perbaikan dapat dilakukan, diterapkan dan mudah untuk dioperasikan?

- Ekonomis, artinya adalah perencanaan seberapa besarkah keuntungan yang akan didapatkan.

Sebagai tambahan masukan adalah bahwa untuk setiap masalah yang ada, sebaiknya dimunculkan beberapa ide perbaikannya.

Prioritas dan pemilihan ide-ide Solusi

Bila ide-ide solusi ada lebih dari satu, maka pilihlah solusi yang dianggap terbaik.

Kriteria solusi terbaik tersebut adalah yang memberikan dampak paling maksimal dalam arti biaya solusi rendah dan memberikan manfaat paling besar.

Biaya (cost) solusi adalah semua biaya yang dikeluarkan untuk menghasilkan solusi termasuk pengembangan & implementasi biaya pengoperasiannya.

Manfaat (benefit) solusi adalah kemungkinan dampak positif yang timbul karena solusi yang diberikan, misalnya : pengurangan biaya operasi, pengurangan cycle time, penghematan pemakaian material, peningkatan produktivitas, dan lainnya.

Baik biaya maupun benefit yang dinyatakan berkaitan pemilihan solusi adalah bersifat perkiraan (estimation), ini disebabkan belum ada implementasi solusi.

Tool atau alat untuk memilih solusi ‘terbaik’ ada 2 macam yaitu : “Solution Selection Matrix” dan “One on One Pairwase comparison”.

Pada saat mengambil keputusan hal yang sering dipakai adalah analisa biaya-manfaat (cost-benefit) dan prediksi perubahan kinerja.

Keputusan yang diambil adalah solusi yang memberikan peningkatan kinerja paling besar dan memerlukan biaya yang paling kecil serta memperoleh manfaat yang besar.

Beberapa tips untuk mencari ide yang baik :

- Jelaskan kembali apa tujuan dan target perbaikannya.

- Cari ide-ide baru, biarkan semua anggota mengeluarkan ide-idenya yang bagus, jadikan ini sebagai kekuatan. KREATIVITAS sangat penting artinya.

- Berpikirlah secara jernih.

- Berusahalah memperluas pengetahuan dan pengalaman.

- Sudah bukan saatnya mengulang pada solusi “favorit” atau rutin untuk mengatasi masalah, contohnya : Melakukan pelatihan atau sosialisasi ulang, standarisasi proses yang sudah ada.

- Gunakan tool untuk pendekatan berpikir kreatif, seperti : process Benchmarking, Best Practice Tool Scampe

Untuk lebih jelasnya mengenai tool Scamper, maka akan dibahas sebagai berikut :

Tools SCAMPER

SCAMPER adalah salah satu tools pemacu kreatifitas yang membantu untuk memikirkan perubahan apa yang dapat dilakukan terhadap produk, proses atau jasa layanan yang sudah ada sehingga muncul sebagai produk, proses, atau jasa layanan baru.

Menurut sejarah, Tool ini diperkenalkan pertama kali oleh Alex Osborne, seorang guru pelopor kreatifitas pada tahun 1953.

Strategi pemikiran ini kemudian dikembangkan lebih lanjut oleh Bob Eberle 1971 dalam bukunya SCAMPER: Games for Imagination Development.

Istilah SCAMPER ini merupakan kependekan dari aplikasinya, dan setiap huruf darinya memiliki makna tersendiri. Berikut penjelasan detail per huruf :

S (Substitute) atau mengganti

Substitusi atau mengganti sebagian produk, proses atau jasa layanan yang ada sehingga tercipta produk, proses atau jasa layanan baru, bertujuan untuk mengembangkan ide alternatif untuk mengganti gagasan yang memang sudah buntu.

C (Combine) atau Mengkombinasi

Mengkombinasikan atau menggabungkan satu atau dua produk, proses atau jasa layanan menjadi produk, proses atau jasa layanan baru.

A (Adapt) atau Mengadaptasi

Mengadaptasi produk, proses atau jasa layanan dari perusahaan lain ke dalam produk, proses atau jasa layanan perusahaan sendiri sehingga tercipta produk, proses atau jasa layanan yang baru.

M (Modify) atau Memodifikasi

Memodifikasi produk, proses atau jasa layanan menjadi lebih komplek atau lebih sederhana dan menjadi lebih baik sehingga terbentuk produk, proses atau jasa layanan baru.

P (Put to another use) atau Kegunaannya

Memodifikasi produk, proses atau jasa layanan menjadi lebih komplek atau lebih sederhana dan menjadi lebih baik sehingga terbentuk produk, proses atau jasa layanan baru.

E (Eliminate) atau Elaborate

Eliminate adalah proses menghilangkan atau menghapus sebagian komponen produk, proses atau jasa layanan yang ada untuk menghasilkan produk, proses atau jasa layanan baru.

Elaborate adalah menambahkan detail pada produk, proses atau jasa layanan yang ada sehingga tercipta produk, proses atau jasa layanan baru.

R (Reverse / Rearrage) atau Menyusun Kembali

Reverse adalah upaya membalik produk, proses atau jasa layanan sehingga tercipta produk, proses atau jasa layanan baru.

Rearrange adalah upaya mengubah atau mengatur ulang susunan produk, proses atau jasa layanan menjadi produk, proses atau jasa layanan baru.

5. Implementasi Rencana Perbaikan

Aktifitas yang dilakukan pada tahap ini adalah menerapkan ide-ide Perbaikan dan menyampaikan deskripsi perbaikan, dengan cara berikut :

- Buat pengertian bersama dan konsensus sebelum implementasi.

- Perhitungkan faktor resiko agar perbaikan yang sesungguhnya tidak terganggu.

- Gunakan data untuk meyakinkan hasilnya nanti.

- Waspada terhadap hal-hal yang tidak diinginkan.

- Melaksanakan penanggulangan sesuai dengan rencana yang telah dibuat.

- Semua orang yang terlibat ikut berperan aktif sesuai dengan pembagian tugas yang telah disepakati.

- Kumpulkan data dan catat semua hal-hal yang menyimpang selama pelaksanaannya.

- Pengecekan hasil dilakukan dengan membandingkan kondisi sebelum dan sesudah perbaikan atau penanggulangan.

- Yang penting adalah semangat, antusiasme, dan bukti. bukan rencana besar tetapi tidak ada yang terlaksana.

- Selalu ingat bahwa ini adalah perbaikan secara

Teknik penanggulangan yang disebutkan diatas biasanya dilakukan dengan metoda ECRS, berikut arti dari metode tersebut :

- Eliminate : Penghilangan

- Combine : Penggabungan

- Re-Arrange : Penataan/penyusunan ulang

- Simplify : Penyederhanaan

Hal-hal yang perlu dijelaskan didalam tahap Penanggulangan ini adalah :

- Hasil atau aktivitas pelaksanaan “ HOW “

- Liku – liku aktivitas yang telah dilaksanakan

- Kesulitan yang telah dilalui

- Hasil yang telah dicapai dan bagaimana cara mendapatkannya

- Melakukan PDCA, sampai semaksimal mungkin

6. Evaluasi Hasil Perbaikan

Hasil perbaikan harus dievaluasi, metode evaluasi Keberhasilan dan Keuntungan disini dibagi menjadi 3 :

- Menjawab target, pastikan evaluasi hasil sebagaimana target pada Langkah 2, sebelum melihat dampak yang lain.

- Penghitungan Cost – Benefit, diukur perbandingan antara benefit yang didapat dengan biaya (cost) yang dikeluarkan.

- Tinjauan keberhasilan dengan tolak ukur QCDSM, melakukan analisis perubahan dan manfaat pelaksanaan project perbaikan secara keseluruhan dan kemudian bandingkan hasil dengan target yang telah ditetapkan agar hasil yang diperoleh lebih jelas terlihat .

Benefit – Cost

Perhitungan benefit yang diperoleh perlu dilakukan untuk mengetahui dampak implementasi solusi yang dilakukan. Benefit yang diperoleh bisa dibedakan menjadi dua jenis, yaitu :

- Tangible Benefit (Real Benefit), adalah manfaat yang langsung kelihatan atau “manfaat riil”. Tangible Benefit biasanya digunakan untuk menghitung manfaat bersih (net benefit).

- Intangible Benefit (Potential Benefit), adalah manfaat yang tidak langsung kelihatan atau “manfaat potensial”. Intangible Benefit ini tidak digunakan untuk menghitung Quality Income.

Perhitungan Cost : man power, material, energi

Man power Cost adalah :

- Cost yang digunakan untuk hire man power dari perusahaan lain yang berkaitan dengan improvement.

- Cost yang keluar untuk overtime man power yang berkaitan dengan improvement yang sedang dilakukan.

- Cost tambahan yang dikeluarkan yang berkaitan dengan improvement (diluar pendapatan rutin bulanan).

Material Cost adalah :

- Kebutuhan material yang diperlukan dalam improvement, seperti : membuat alat dan modifikasi alat.

Energy Cost adalah :

- Energy yang diperlukan dalam proses improvement seperti : kebutuhan listrik, Air, Gas, Angin, Steam, dan lainnya.

Untuk memahami Perhitungan Manfaat tersebut bisa kita lihat contoh nyata berikut :

- Penghematan sparepart yang digunakan termasuk real benefit atau tangible benefit.

- Penghematan jam, yang berdampak terhadap penghematan man power termasuk manfaat potensial.

- Penghematan jam, yang berdampak terhadap peningkatan produksi department lain termasuk manfaat potensial.

Tinjauan keberhasilan dengan tolak ukur QCDSM

Periksa hasil dilakukan dengan menggunakan tolok ukur atau “control point”, dan cara yang dilakukan adalah sama seperti langkah analisis.

Dengan demikian hasil sebelum dan sesudah bisa dibandingkan seperti pada Langkah 5. Pengukuran ini bisa dilakukan berdasarkan tolak ukur metode QCDSM (Quality-Cost-Delivery-Safety-Morale).

Selalu diingat bahwa setiap penjelasan sedapat mungkin bisa diukur atau measurable, dan juga berdasarkan data (bukan berdasarkan atas perkiraan belaka).

7. Standardisasi Hasil Perbaikan

Wujud dari pelaksanaan standardisasi pada tahap ini bisa dalam bentuk seperti berikut :

- Standar

- Perubahan Kebijakan

- Prosedur Tertulis

- Uraian Pekerjaan

- Pelatihan atau Sosialisasi

Standardisasi tersebut diperlukan untuk mencegah masalah yang terulang kembali, alasan utama untuk melakukannya adalah :

Tanpa adanya standar, maka karyawan yang sudah lama bekerja bisa jadi lupa sehingga perlu ada panduan dari standar.

Sedangkan orang baru akan tidak dapat memahaminya pula tanpa ada standar yang jelas, jadi standar juga berfungsi agar masalah yang sama tidak dapat muncul kembali.

Perjelas Standard dengan metode 5W1H, metode ini digunakan untuk melakukan standardisasi atas dasar penyelidikan dengan menggunakan pertanyaan 5W1H.

5W1H adalah metode analisis dengan menggunakan kata tanya yaitu : “What-Where-When-Why-Who” atau artinya “Apa-Dimana-Kapan-Kenapa-Siapa”.

Untuk kontrol dan memastikan agar standardisasi dilaksanakan dengan benar, bisa menggunakan Check Sheet atau dengan cara didata.

Contoh-contoh dokumen Standardisasi :

Standar Operational Procedure (SOP)

Standar Operational Procedure adalah panduan yang berisi serangkaian kegiatan dalam suatu perusahaan yang diatur secara sistematis untuk mencapai suatu tujuan.

Format SOP

Format SOP umumnya berisikan beberapa hal sebagaimana berikut ini :

- Tujuan : adalah tujuan ditetapkannya prosedur yang terdapat dalam suatu SOP yang dibuat.

- Ruang Lingkup : adalah batasan, fungsi, area, personnel, produk atau proses dimana SOP yang dibuat dapat diterapkan atau dioperasikan.

- Referensi : adalah acuan yang digunakan, termasuk undang-undang, peraturan pemerintah, peraturan perusahaan, standar ISO, dan SOP-SOP yang lain yang dapat memperjelas tujuan SOP yang dibuat.

- Definisi : adalah penjelasan atau arti dari istilah-istilah yang dibahas (Terminologi) yang ada dalam SOP yang dibuat. Bila perlu, diuraikan secara singkat pemahaman mengenai fungsi, formula, metode, ataupun konsepsi aktivitas tertentu.

- Kebijakan : adalah kebijakan (policy) operasional yang merupakan batasan-batasan yang menetapkan suatu kegiatan bisa atau tidak bisa dilaksanakan dalam situasi dan kondisi tertentu.

- Alur Proses : adalah uraian mengenai tahapan kegiatan antar departemen secara sistematis, untuk mencapai suatu tujuan tertentu.

- Daftar Dokumen Pendukung : adalah daftar instruksi kerja, standar parameter, formulir atau catatan pendukung (record) yang digunakan dalam menjalankan SOP yang dibuat, termasuk petunjuk pengisiannya.

Instruksi Kerja (IK)

Instruksi Kerja adalah dokumen panduan mengenai rangkaian aktivitas yang menggambarkan mengenai “bagaimana” aktivitas atau fungsi di suatu bagian atau unit kerja dilaksanakan.

Ruang lingkupnya hanya satu departemen, ini yang membedakannya dengan SOP karena SOP bisa berlaku untuk banyak departemen. IK juga dapat merupakan dokumen pendukung dari SOP.

Standard Parameter

Standard Parameter adalah petunjuk kerja standar atau tabel standar yang dijadikan acuan dalam menjalankan suatu aktivitas.

Ruang lingkupnya mirip seperti IK yaitu hanya untuk satu departemen, dokumen ini dapat merupakan dokumen pendukung dari SOP atau IK.

Dokumen ini biasanya berisi penjelasan mengenai :

- Besaran atau spesifikasi teknis yang menjadi prasyarat dari pekerjaan di lapangan.

- Kontruksi atau cara penggunaan dari suatu tools.

- Peraturan mengenai pengaturan penamaan atau penomoran barang atau dokumen.

- Nilai atau penilaian.

8. Penetapan Rencana Berikut

Tahap ini berisi mengenai kegiatan :

- Kontrol dan memantau agar masalah yang sudah diatasi tidak terulang kembali, dengan cara menjamin Standardisasi dilaksanakan dengan benar.

- Mempelajari data-data kondisi saat ini dan menentukan tema berikutnya.

Saran untuk aktifitas dapat dilakukan :

1. Kemukakan masalah atau program perbaikan yang masih ada

Masalah atau program perbaikan umumnya tidak dapat ditanggulangi dengan sempurna dan kondisi ideal sulit untuk dicapai.

Maka sebaiknya kita tidak hanya menekuni satu masalah/program perbaikan saja untuk jangka waktu yang tak terbatas agar bisa dicapai hasil yang sangat optimal.

Meskipun target tak tercapai, sebaiknya dibuat daftar apa yang sudah dilakukan dan apa yang belum dilakukan.

2. Buat rencana yang akan dilakukan terhadap masalah yang masih ada.

Masalah-masalah yang penting dipilih sebagai tema untuk kegiatan yang akan datang, demikian pula jika hal tersebut berupa program-program perbaikan.

3. Pikirkan dan ulas apa yang sudah berjalan dengan baik dan apa yang belum

Mengulas kembali apa yang telah dilakukan akan membantu perbaikan atau peningkatan kualitas dan kegiatan perbaikan di waktu mendatang.

Di samping itu juga berguna untuk memahami perbedaan yang ada antara teori dan praktek pada saat pelaksanaan. Juga bisa untuk membandingkan antara rencana dan pelaksanaannya.

Penutup

Demikian uraian dasar-dasar pelaksanaan QCC di perusahaan dari standarku.com, silahkan untuk memberikan masukan perbaikan kepada kami di kolom komentar.

Baca artikel lain :

- Fishbone Diagram

- Metode TPM Total Productive Maintenance

- Metode Standar APQP : Advanced Product Quality Planning

- Mengenal QC Seven Tools

- 7 New Quality Tools

sumber referensi :

- wikipedia.org/wiki/Quality_circle

- Training QCC

Penjelasan sangat detail. Karna begitu panjang,Mudah di pahami saat ini. Dan susah di hafal untuk hari2 berikutnya.

terimakasih atas kunjungannya

terimakasih atas kunjungannya, sama sama belajar dan berdoa pak

Rangkuman& pengertian penjabaran tentang QCC diatas sangat bagus dan membantu TM ( saya) dalam memahami tentang bagaimana cara menjalankan / langkah” QCC yg benar.

terimakasih atas kunjungannya, semoga membatu, sukses selalu karir dan bisnisnya

Thanks

sama sama pak

pada intinya setiap bentuk/usaha pengendalian mutu seperti halnya QCC,Kaizen dll adalah pengaplikasian dari salah satu I care value yakni Exelent innovation

benar sekali pak, Excellent Innovation adalah salah satu tujuan dari perbaikan berkelanjutan (continuous improvement)

Materi yg sangat bagus sekali, lengkap dan terperinci sangat cocok untuk karyawan pemula ataupun untuk me refresh karyawan lama tentang penting nya ber QCC.

Terimakasih atas kunjungannya, semoga membantu dan membawa manfaat

Sukses selalu karir dan bisnisnya, aamiin

Sangat baik buat menambah wawasan dan pengetahuan.dan bisa di amalkan dalam kehidupan sehari hari

Terimakasih atas kunjungannya, semoga membantu dan membawa manfaat

Sukses selalu karir dan bisnisnya, aamiin

Sangat baik buat menambah wawasan dan pengetahuan.dan bisa di amalkan dalam kehidupan sehari hari

Terimakasih atas kunjungannya, semoga membantu dan membawa manfaat

Sukses selalu karir dan bisnisnya, aamiin

Boleh tau nama Instragamnya

Buat nambah ilmu.

maaf kami belum launching instagram

apa bedanya qcc dengan g qcc? pakah ada perbedaaan?

maaf pak, untuk urutan 8 Step di awal artikel, dengan yang di bawahnya kok urutanya berbeda yak?

kira kira mana yang benar ya pak?

Btw artikelnya sangat bagus, terimakasih.

terimakasih atas masukannya, akan kami review lagi isinya

Keren banget artikelnya, semangat terus..

Artikel yang sangat bermanfaat, jelas dan terinci dengan baik, saya akan menerapkan QCC ini di perusahaan, terimakasih.

keren banget blognya

Saya mau belajar pak